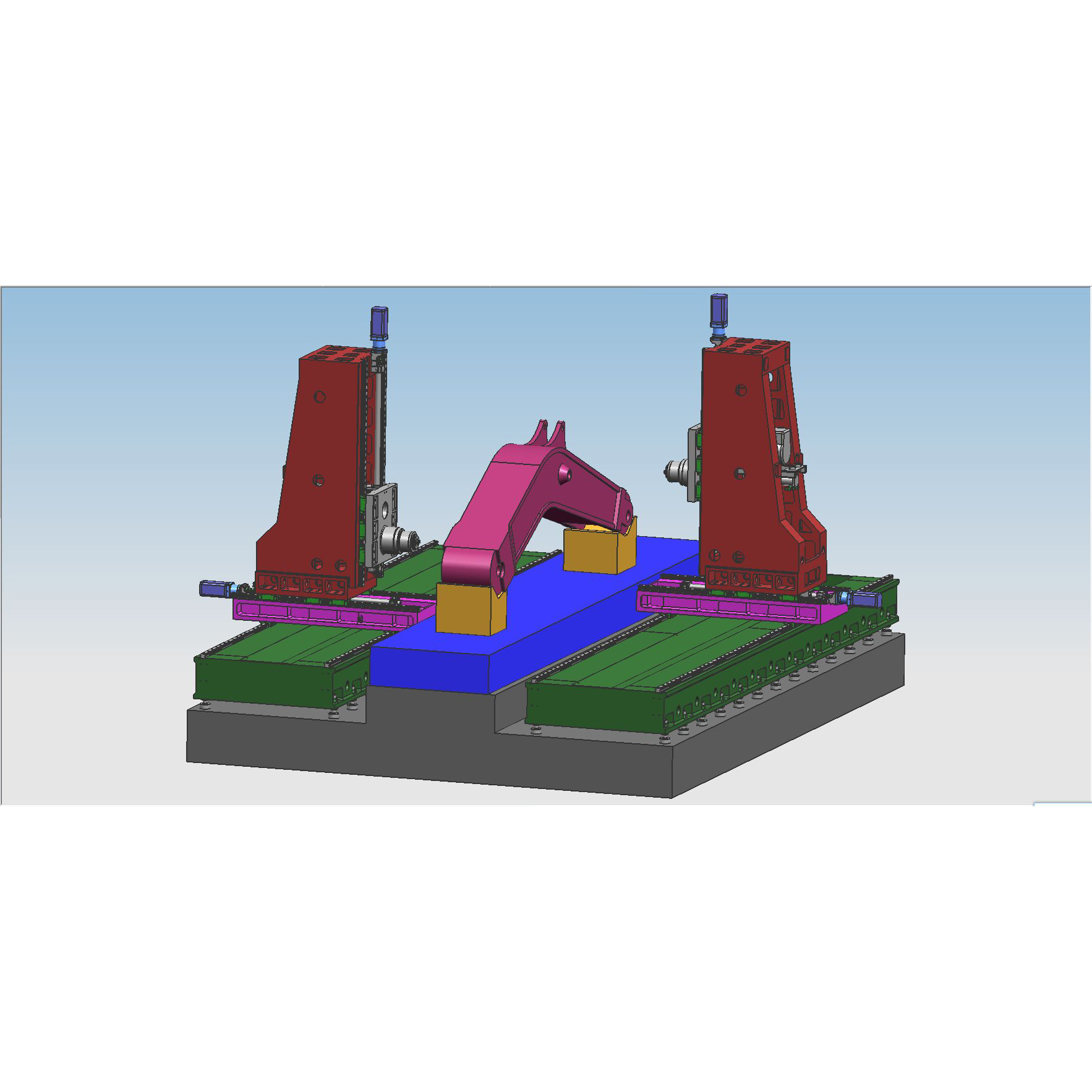

BOSM-1601 Gegenkopf-Bohr- und Fräsmaschine

1. Gerätenutzung

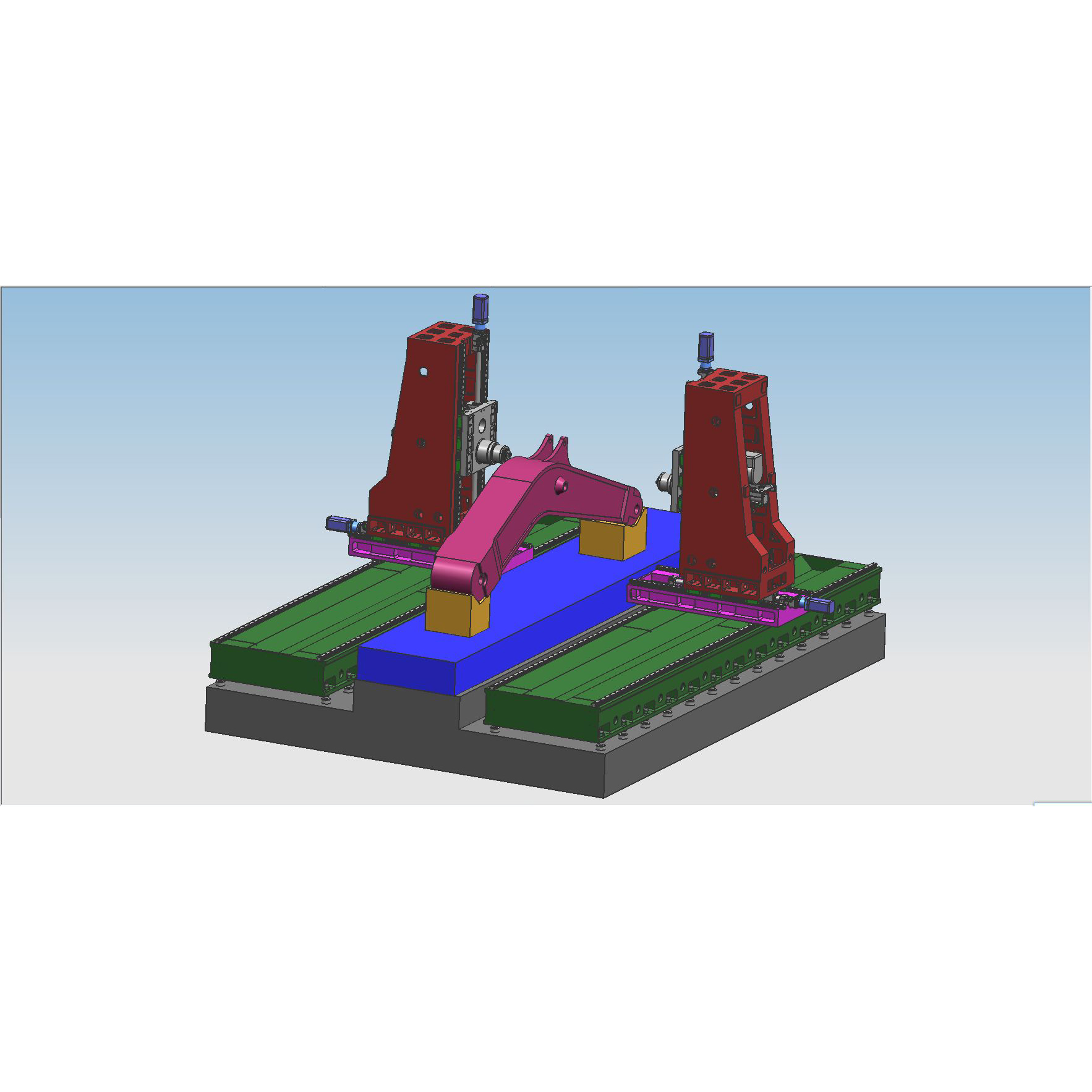

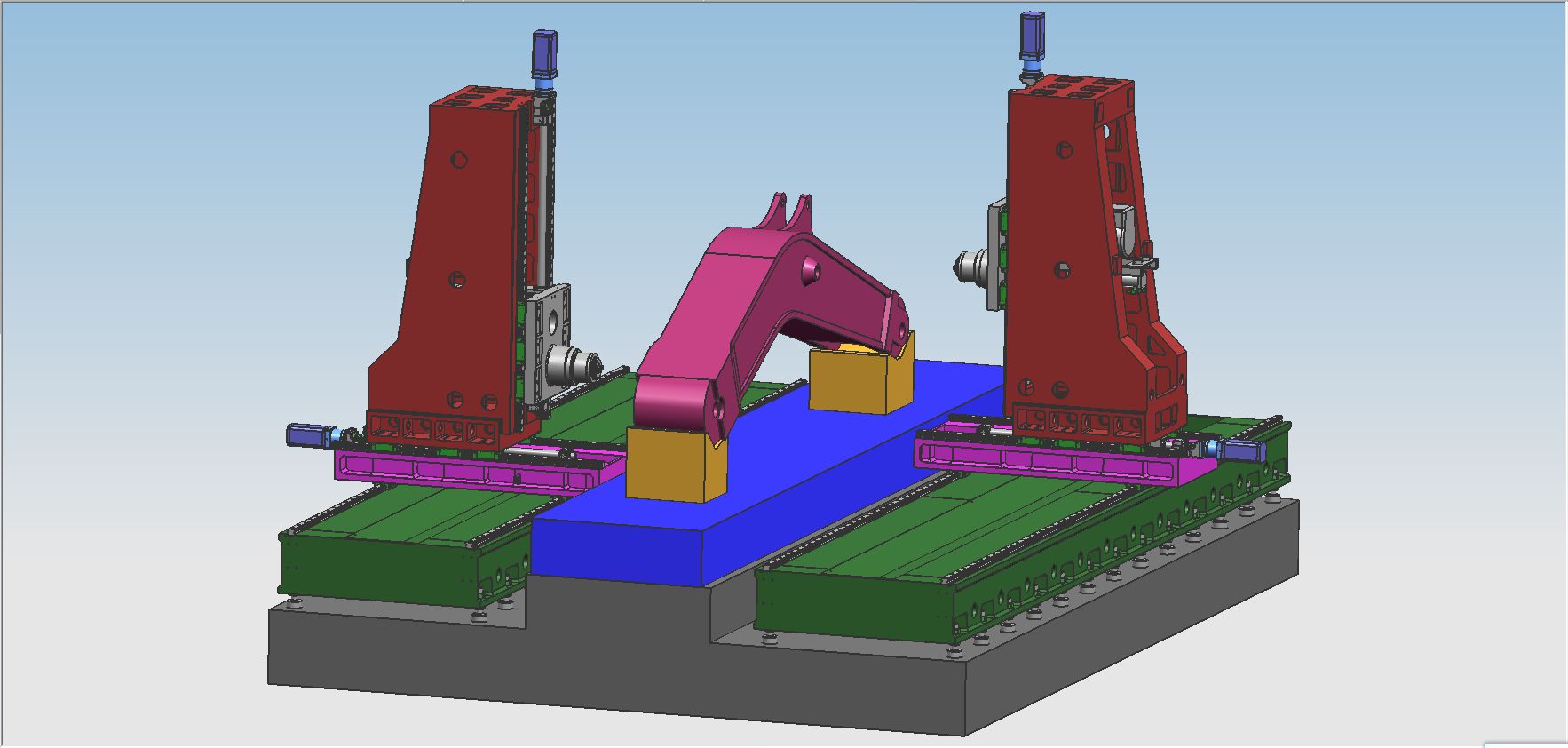

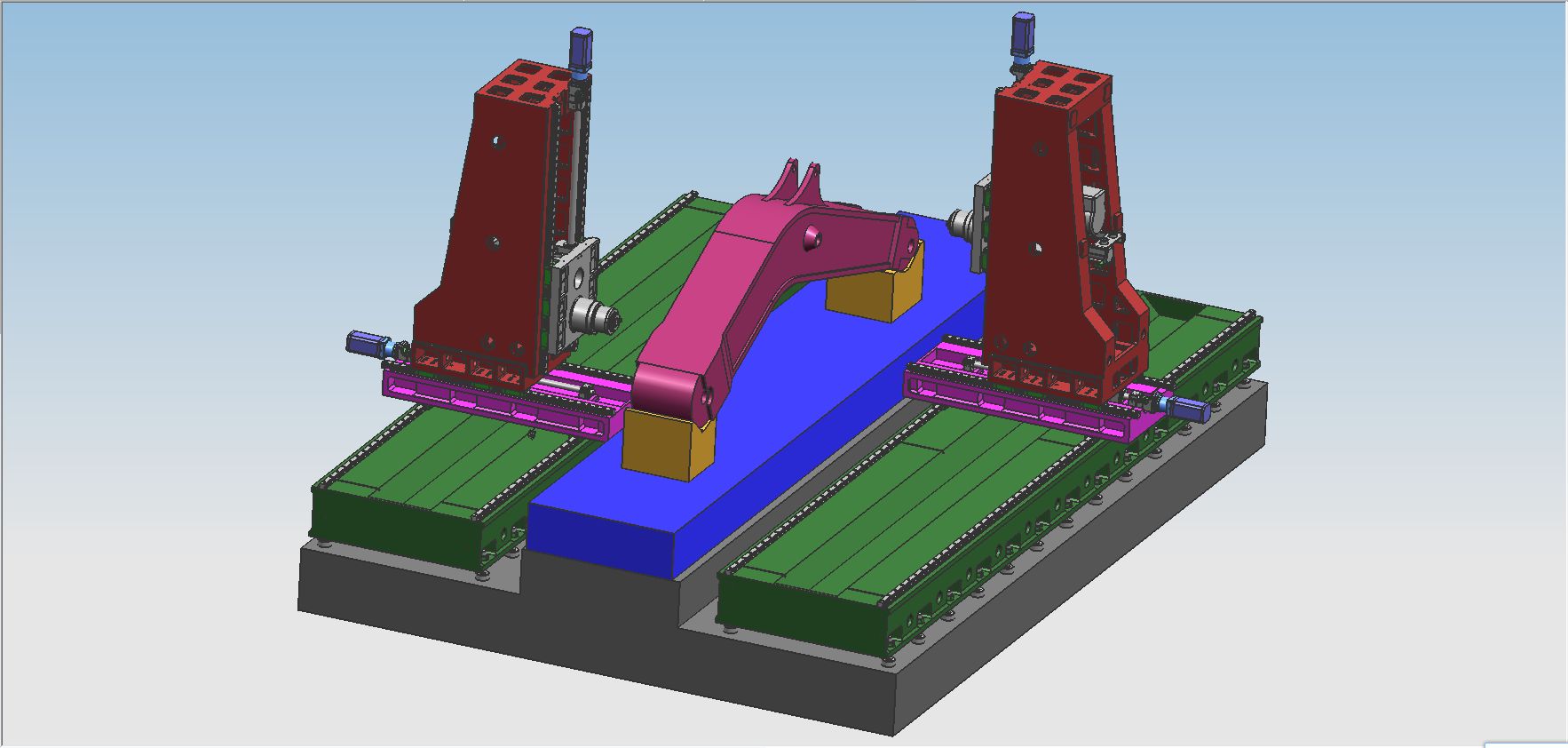

Die mobile Doppelsäulen-Bohr- und Fräsmaschine BOSM-1601 mit numerischer Steuerung und Doppelsäulen-Kopf-an-Kopf-Bohrsystem ist eine Spezialmaschine für symmetrische Werkstücke von Baumaschinen. Die Maschine ist mit speziellen beweglichen Säulen und zwei horizontalen Stößeln ausgestattet, die Bohr-, Fräs-, Ausdreh- und andere Bearbeitungen des Werkstücks innerhalb des effektiven Hubbereichs ermöglichen. Das Werkstück kann gleichzeitig an Ort und Stelle bearbeitet werden (keine zusätzliche Klemmung erforderlich), und die Maschine zeichnet sich durch schnelle Be- und Entladegeschwindigkeiten, hohe Positioniergeschwindigkeiten, hohe Bearbeitungsgenauigkeit und hohe Bearbeitungseffizienz aus.

2. Hauptkomponenten der Maschine

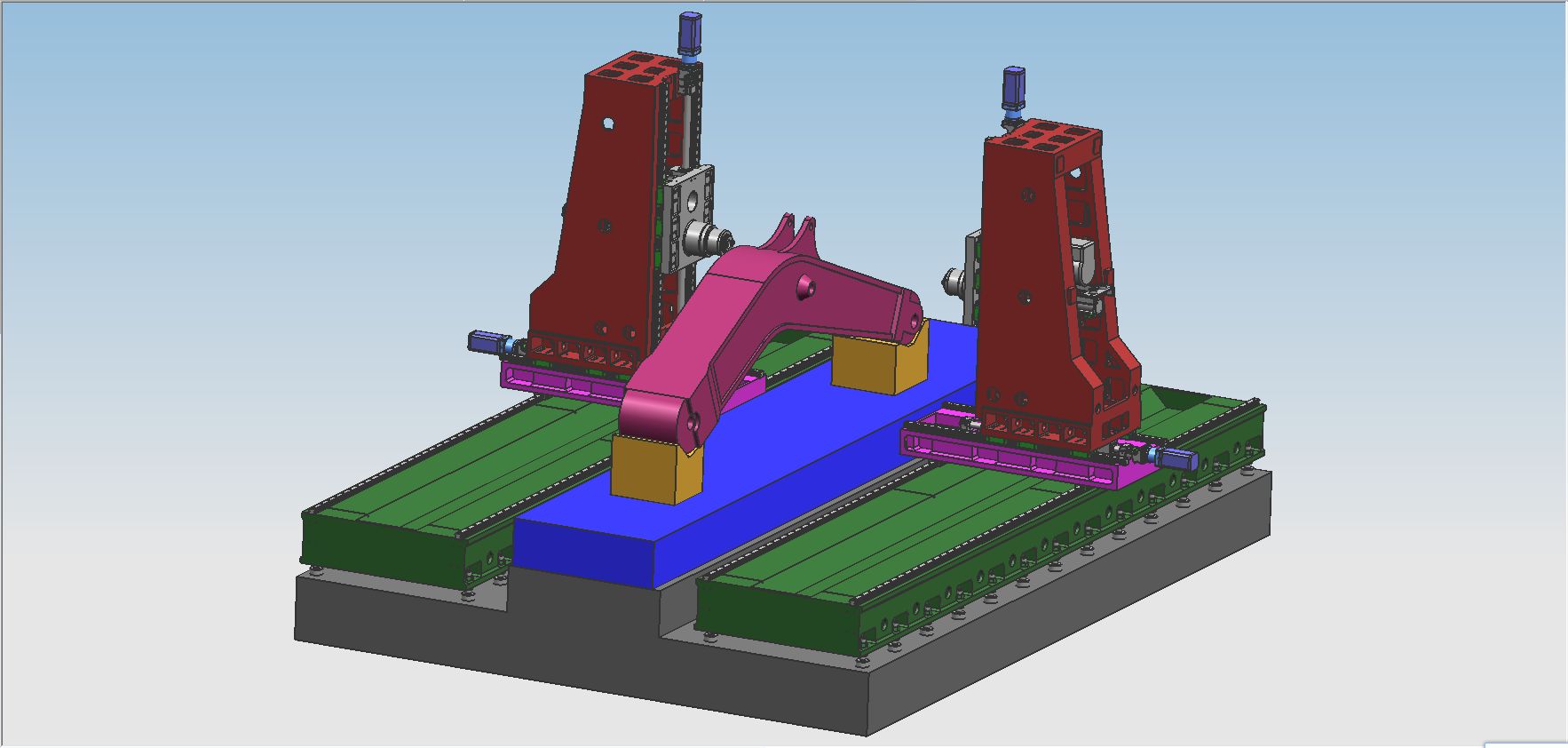

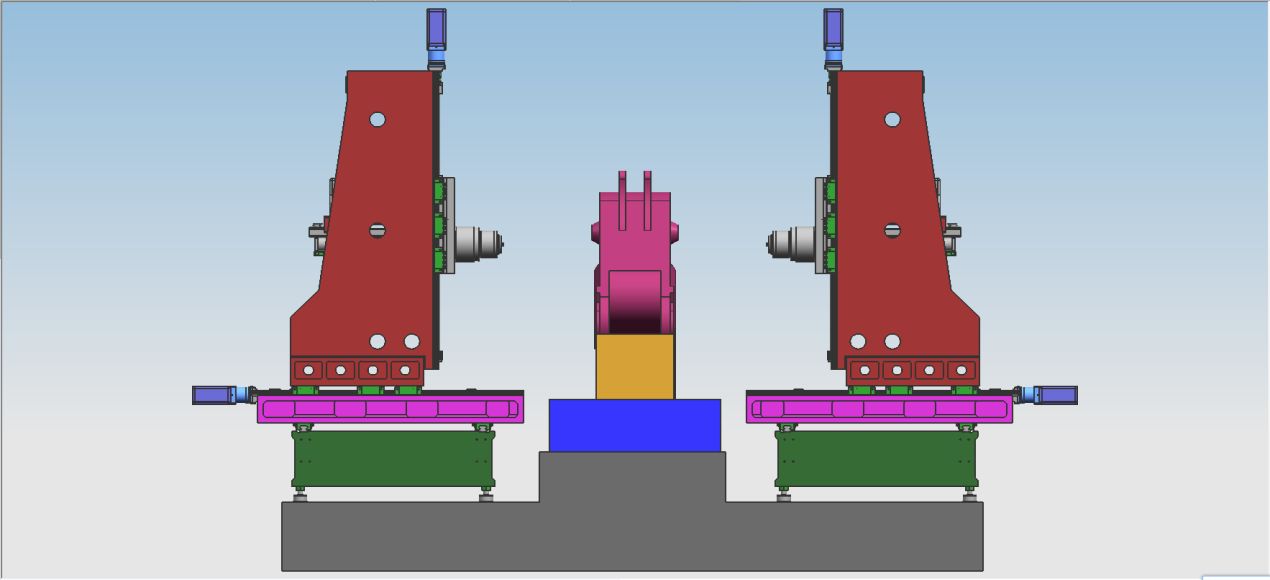

Bett, Werkbank, linke und rechte Säulen, Balken, Sättel, Stößel und andere große Teile bestehen alle aus Harzsandguss, hochwertigem Grauguss 250, geglüht in einer heißen Sandgrube → Vibrationsalterung → Glühen im Heißofen → Vibrationsalterung → Grobbearbeitung → Vibrationsalterung → Glühen im Heißofen → Vibrationsalterung → Endbearbeitung, wodurch die negative Spannung der Teile vollständig eliminiert und die Leistung der Teile stabil gehalten wird. Die Maschine hat Funktionen wie Fräsen, Ausbohren, Senken, Gewindeschneiden usw. und die Werkzeugkühlung erfolgt mit externer Kühlung. Die Maschine enthält 6 Vorschubachsen, die eine 4-Achsen-Verbindung und 6-Achsen-Einzelaktion realisieren können. Es gibt 2 Antriebsköpfe. Die Achsrichtung der Maschine und des Antriebskopfes sind in der folgenden Abbildung dargestellt.

2.1Die Hauptstruktur des axialen Übertragungsvorschubteils

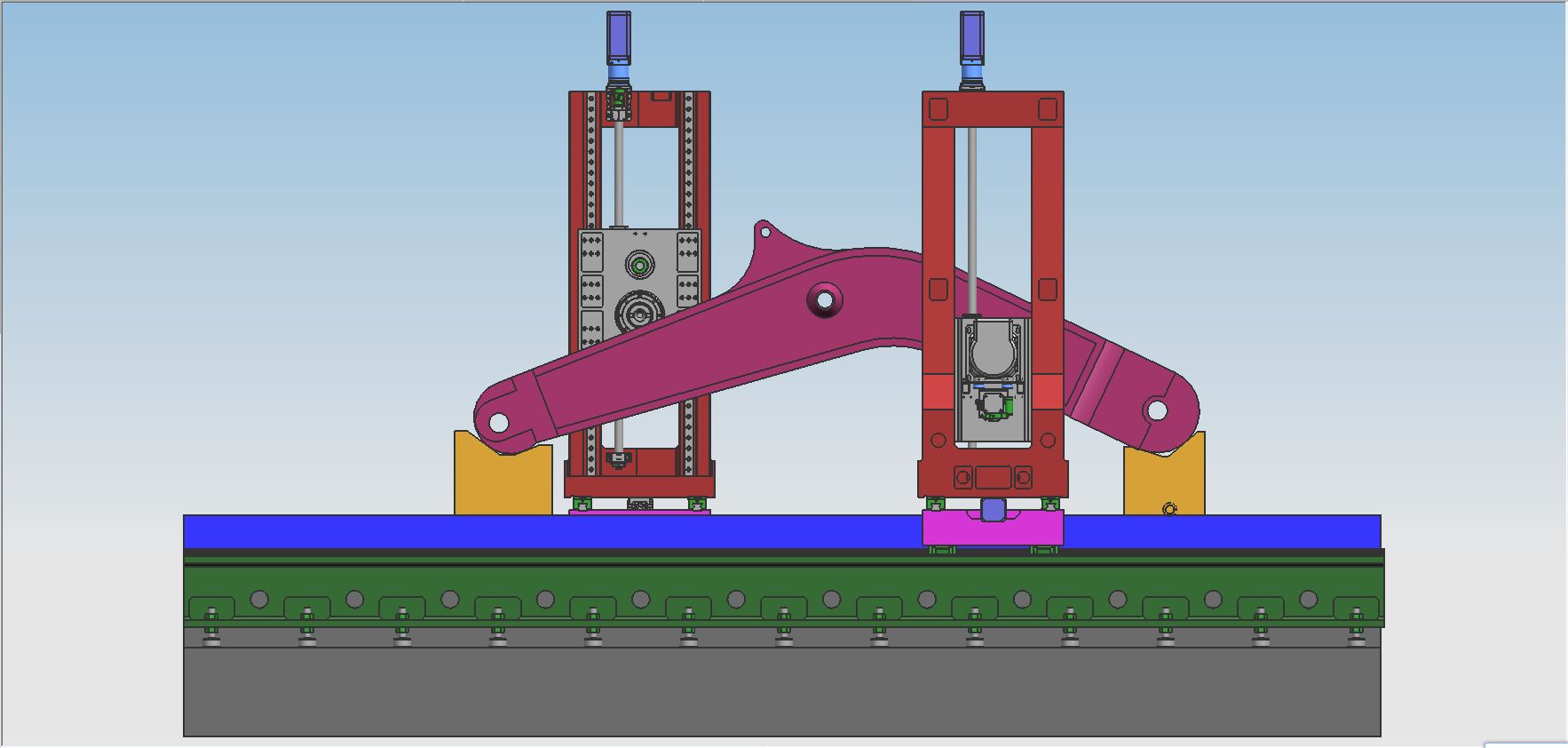

2.1.1 X1/X2-Achse:Die Säule bewegt sich in Längsrichtung entlang der Führungsschiene des Festbetts hin und her.

X-Achsen-Getriebe: Angetrieben und gesteuert durch einen AC-Servomotor, treibt das hochpräzise Planetengetriebe die beiden Säulen an, um sich über das Kugelumlaufspindel-Getriebepaar linear entlang der X-Achse zu bewegen.

Führungsschienenform: Zwei hochfeste Präzisions-Linearführungsschienen liegen flach auf. Die Präzisionsklasse der Kugelumlaufspindel im Übertragungspaar ist C5.

2.1.2 Y1/Y2-Achse:Die Bohr- und Fräsköpfe I und II sowie deren Säulen sind jeweils beidseitig auf den hochfesten Führungsschienen montiert und bewegen sich entlang der Y1- und Y2-Achsen auf diesen hin und her. Der AC-Servomotor wird zum Antrieb und zur Steuerung des Kugelumlaufspindel-Getriebepaars verwendet, zieht den Schlitten und ermöglicht die lineare Bewegung entlang der Y-Achse.

Führungsschienenform: 4 lineare Führungsschienen + Kugelumlaufspindelantrieb. Die Genauigkeitsklasse der Kugelumlaufspindel im Übertragungspaar beträgt C5, und es wird eine halbgeschlossene Regelschleife verwendet.

2.1.3 Z1/Z2-Achse:Die Bohr- und Fräsköpfe I und II und ihre Gleitsättel sind vertikal an den vorderen Enden der Säulen auf beiden Seiten installiert und bewegen sich entlang der Achsen Z1 und Z2 auf den Säulenführungsschienen auf und ab.

Z1-Achsen-Getriebe: Ein AC-Servomotor wird zum Antrieb und zur Steuerung des hochpräzisen Planetengetriebes und des Kugelumlaufspindel-Getriebepaars verwendet und der Stößel wird so angetrieben, dass er sich linear entlang der Z-Achse bewegt.

Führungsschienenform: Es werden 2 lineare Führungsschienenstrukturen verwendet. Die Genauigkeitsklasse der Kugelumlaufspindel im Übertragungspaar beträgt C5.

2.2 Spanabfuhr und Kühlung

Unter der Werkbank sind beidseitig Spiral- und Flachketten-Späneförderer installiert. Die Späne werden automatisch über zwei Stufen von Spiral- und Kettenplatten zum Späneförderer am Ende befördert, um eine zivilisierte Produktion zu ermöglichen. Im Kühlmitteltank des Späneförderers befindet sich eine Kühlpumpe, die zur externen Kühlung des Werkzeugs verwendet werden kann, um dessen Leistung und Lebensdauer zu gewährleisten. Das Kühlmittel kann recycelt werden.

3. Volldigitales numerisches Steuerungssystem:

3.1. Mit der Spanbrechfunktion können Spanbrechzeit und Spanbrechzyklus über die Mensch-Maschine-Schnittstelle eingestellt werden.

3.2. Ausgestattet mit der Werkzeughebefunktion kann der Werkzeughebeabstand über die Mensch-Maschine-Schnittstelle eingestellt werden. Wenn der Abstand erreicht ist, wird das Werkzeug schnell angehoben, die Späne werden weggeworfen, anschließend schnell zur Bohrfläche weitergeleitet und automatisch in die Arbeit umgewandelt.

3.3. Die zentrale Bedieneinheit und das Handgerät verfügen über eine numerische Steuerung und sind mit einer USB-Schnittstelle und einem LCD-Display ausgestattet. Um Programmierung, Speicherung, Anzeige und Kommunikation zu erleichtern, bietet die Bedienoberfläche Funktionen wie Mensch-Maschine-Dialog, Fehlerkompensation und automatischen Alarm.

3.4. Das Gerät verfügt über die Funktion, die Lochposition vor der Verarbeitung in der Vorschau anzuzeigen und erneut zu überprüfen, und die Bedienung ist sehr bequem.

4Automatische Schmierung

Präzisions-Linearführungsschienenpaare, Präzisions-Kugelumlaufspindelpaare und andere hochpräzise Bewegungspaare der Maschine sind mit automatischen Schmiersystemen ausgestattet. Die automatische Schmierpumpe fördert Drucköl, das in die Ölkammer des Mengenschmierers gelangt. Nachdem die Ölkammer mit Öl gefüllt ist und der Systemdruck auf 1,4–1,75 MPa ansteigt, schließt der Druckschalter im System, die Pumpe stoppt und das Entlastungsventil entlastet gleichzeitig. Sinkt der Öldruck in der Straße unter 0,2 MPa, beginnt der Mengenschmierer mit der Befüllung der Schmierstelle und führt eine vollständige Ölfüllung durch. Dank der präzisen Ölzufuhr des Mengenschmierinjektors und der Erkennung des Systemdrucks ist die Ölzufuhr zuverlässig und gewährleistet einen Ölfilm auf der Oberfläche jedes kinematischen Paares. Dies reduziert Reibung und Verschleiß und verhindert Schäden an der inneren Struktur durch Überhitzung. Dies gewährleistet die Genauigkeit und Lebensdauer der Maschine. Im Vergleich zum Gleitführungsschienenpaar weist das in dieser Maschine verwendete rollende Linearführungsschienenpaar eine Reihe von Vorteilen auf:

1. Hohe Bewegungsempfindlichkeit, der Reibungskoeffizient der Rollführungsschiene ist gering, nur 0,0025–0,01, und die Antriebsleistung ist stark reduziert, was nur 1/10 bei gewöhnlichen Maschinen entspricht.

2. Der Unterschied zwischen dynamischer und statischer Reibung ist sehr gering, und die Folgeleistung ist ausgezeichnet. Das heißt, das Zeitintervall zwischen dem Antriebssignal und der mechanischen Aktion ist extrem kurz, was die Reaktionsgeschwindigkeit und Empfindlichkeit der numerischen Steuerung verbessert. 3. Es eignet sich für lineare Hochgeschwindigkeitsbewegungen, und seine Momentangeschwindigkeit ist etwa zehnmal höher als die von Gleitführungsschienen. 4. Es ermöglicht lückenlose Bewegungen und verbessert die Bewegungssteifigkeit des mechanischen Systems. 5. Hergestellt von professionellen Herstellern, zeichnet es sich durch hohe Präzision, gute Vielseitigkeit und einfache Wartung aus.

5. Maschinennutzungsumgebung:

5.1. Umweltanforderungen für den Geräteeinsatz

Die Aufrechterhaltung einer konstanten Umgebungstemperatur ist ein wesentlicher Faktor für die Präzisionsbearbeitung.

(1) Die verfügbaren Umgebungstemperaturanforderungen liegen zwischen -10 °C und 35 °C. Bei einer Umgebungstemperatur von 20 °C sollte die Luftfeuchtigkeit zwischen 40 % und 75 % liegen.

(2) Um die statische Genauigkeit der Maschine innerhalb des angegebenen Bereichs zu halten, muss die optimale Umgebungstemperatur 15°C bis 25°C betragen und der Temperaturunterschied

Darf ±2°C/24h nicht überschreiten.

5.2 Versorgungsspannung: dreiphasig, 380 V, im Bereich von ±10 % Spannungsschwankungen, Versorgungsfrequenz: 50 Hz.

5.3 Wenn die Spannung im Arbeitsbereich instabil ist, sollte die Maschine mit einer stabilisierten Stromversorgung ausgestattet werden, um den normalen Betrieb der Maschine zu gewährleisten.

5.4 Die Maschine muss über eine zuverlässige Erdung verfügen: Das Erdungskabel muss ein Kupferkabel sein, der Kabeldurchmesser darf nicht weniger als 10 mm² betragen und der Erdungswiderstand darf maximal 4 Ohm betragen.

5.5 Um die normale Arbeitsleistung des Geräts sicherzustellen, sollte es an der Maschine installiert werden, wenn die Druckluft der Luftquelle die Anforderungen der Luftquelle nicht erfüllen kann.

Fügen Sie vor der Luft ein Luftreinigungsgerät (Entfeuchtung, Entfettung, Filterung) hinzu.

5.6 Halten Sie das Gerät von direkter Sonneneinstrahlung, Vibrationen und Wärmequellen, Hochfrequenzgeneratoren, elektrischen Schweißgeräten usw. fern, um Produktionsausfälle oder einen Verlust der Maschinengenauigkeit zu vermeiden.

6Technische Parameter

| Modell | 1601 | |

| Bearbeitung der Werkstückgröße | Länge × Breite × Höhe (mm) | 16000×1000×1500 |

| Maximaler Maschinenvorschub | Breite (mm) | 1300 |

| Größe des Arbeitstisches | Länge x Breite (mm) | 16000*1000 |

| Säulenhub | Säulenbewegung vor und zurück (mm) | 1600 |

| Spindel auf und ab | Auf- und Abbewegung (mm) | 1500 |

| Höhe von der Spindelmitte bis zur Tischebene | 100-1600 mm | |

| Horizontale Spindel mit hoher Festigkeit Antriebskopf eins zwei | Menge (2) | 2 |

| Spindelkonus | BT50 | |

| Brosche | Automatisches Räumen, manueller Werkzeugwechsel | |

| Fräserdurchmesser (mm) | ≤Φ200 | |

| Gewindedurchmesser (mm) | M3-M30 | |

| Spindeldrehzahl (U/min) | 30 bis 3000 | |

| Leistung des Servospindelmotors (kW) | 30*2 | |

|

| Linker und rechter Verfahrweg zwischen den beiden Spindelenden | 400-1600 mm |

| Linker und rechter Hub der Doppelsäulen (mm) | je 600 | |

| Werkzeugkühlung | Innenkühlung, Außenkühlung | |

| Bidirektionale Positionierungsgenauigkeit | 300 mm | ±0,032 |

| Bidirektionale Wiederholungspositionierungsgenauigkeit | 300 mm | ±0,025 |

| Maschinenabmessungen | Länge × Breite × Höhe (mm) | Gemäß den Zeichnungen (bei Änderungen im Entwurfsprozess benachrichtigen wir Sie) |

| Bruttogewicht (t) | 72T | |