Drehmaschine mit Mittelantrieb für dünnwandige Rohre

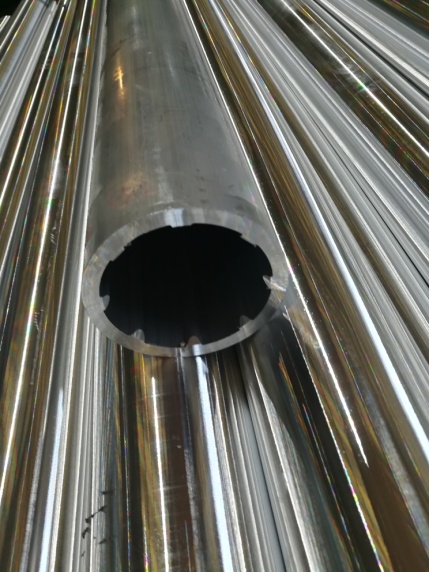

Dünnwandige Rohre und Rohrteile

Technologielösung

1.Prozessanalyse der Bearbeitung dünnwandiger zylindrischer Teile

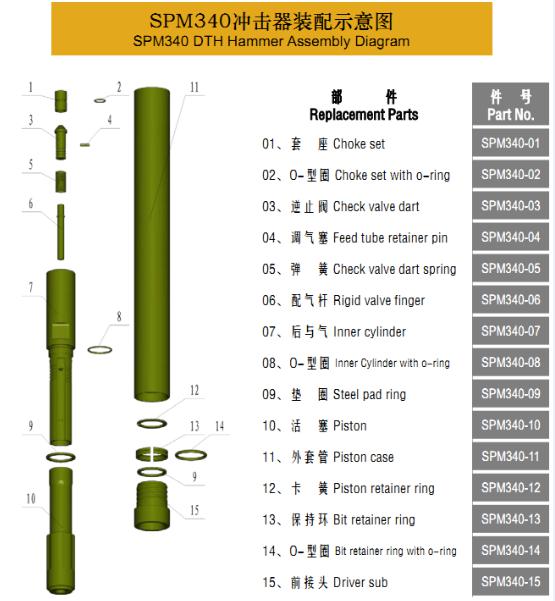

Dünnwandige Rohre und Rohrteile waren schon immer ein schwieriger Punkt bei der Bearbeitung. Zum Beispiel: der Perforationspistolenkörper der Perforationsausrüstung, die beim Bohren von Erdölmaschinen verwendet wird, die Innen- und Außenhülle des Bohrlochstoßdämpfers, die Innen- und Außenhülle des Ölpumpenschutzes, die Drucktrommel von Druckmaschinen, die Spinntrommel von Textilmaschinen, Übertragungsmaschinen, Förderrollen, Bohr- und Sprenganlagen

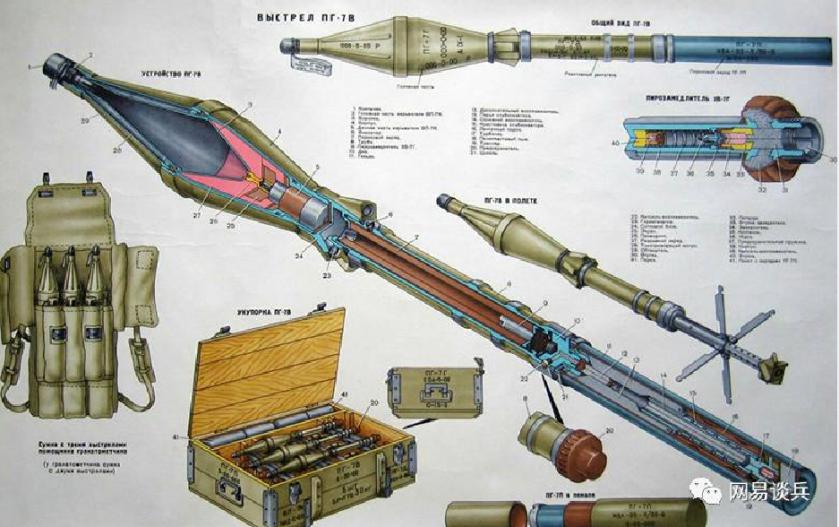

Zur Außenhülle etc. zählen natürlich auch die Patronenhülsen militärischer oder ziviler Geschosse.

1.1Typische Teile

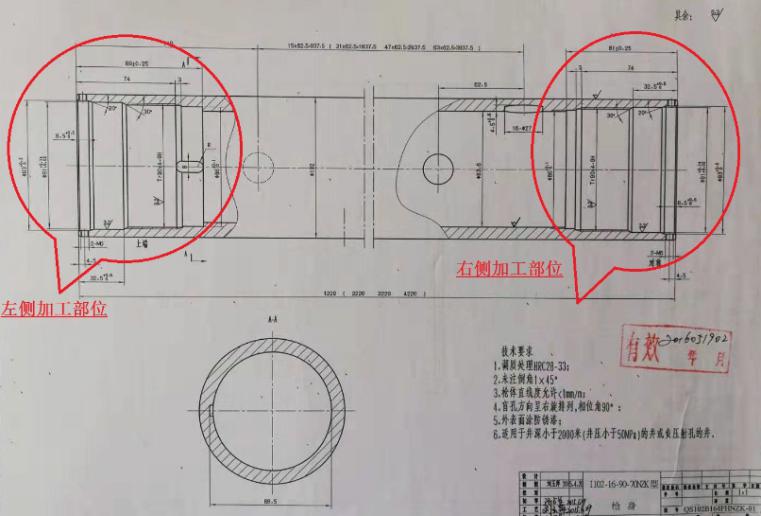

Der Aufbau der Perforationspistole: Die Hauptkomponenten der Perforationspistole sind der Pistolenkörper, der Pistolenkopf, das Pistolenende, das Mittelgelenk, das Detonationszubehör, der Dichtungsring und der Patronenhalter. Die grundlegenden Leistungsanforderungen an die Schießwaffe. Als Hauptlagerteil des geformten Energieperforators ist die grundlegendste Leistung der Perforierpistole ihre mechanische Festigkeit. Nur wenn seine mechanischen Eigenschaften erfüllt sind, kann die Möglichkeit und Sicherheit des geformten Energieperforators bei der Bohrlochperforation gewährleistet werden.

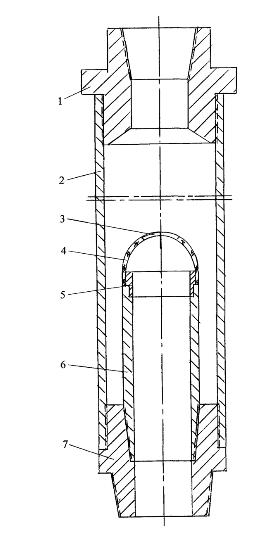

Ölpumpenschutz

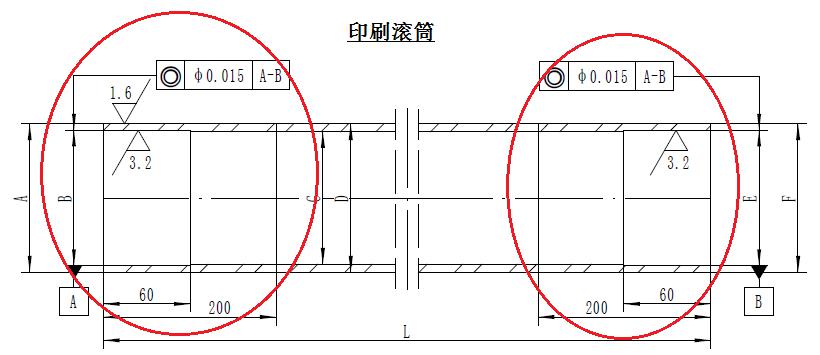

Druckzylinder

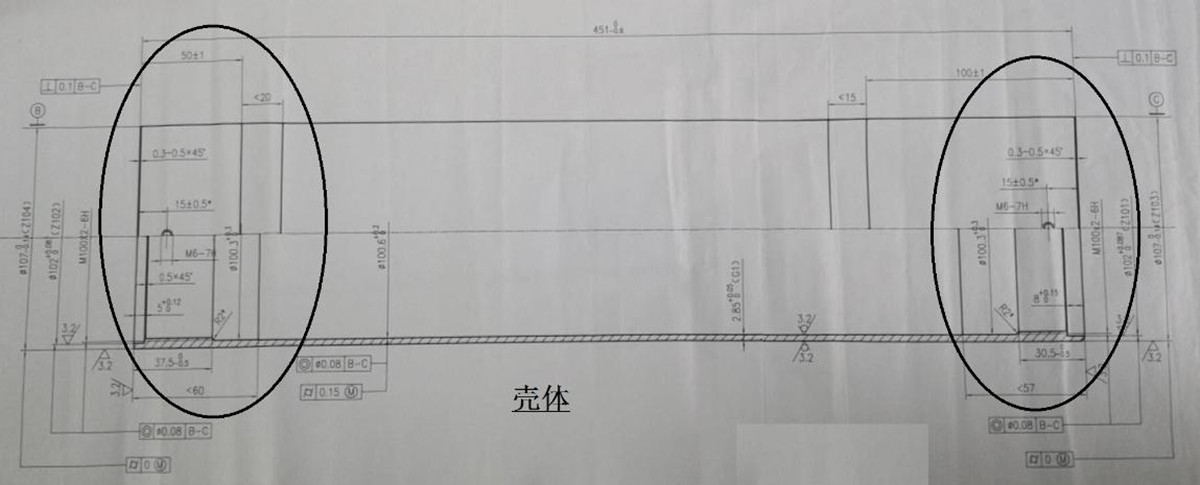

Vergleich der neuen und alten Verarbeitungstechnologie für Impaktorschalen

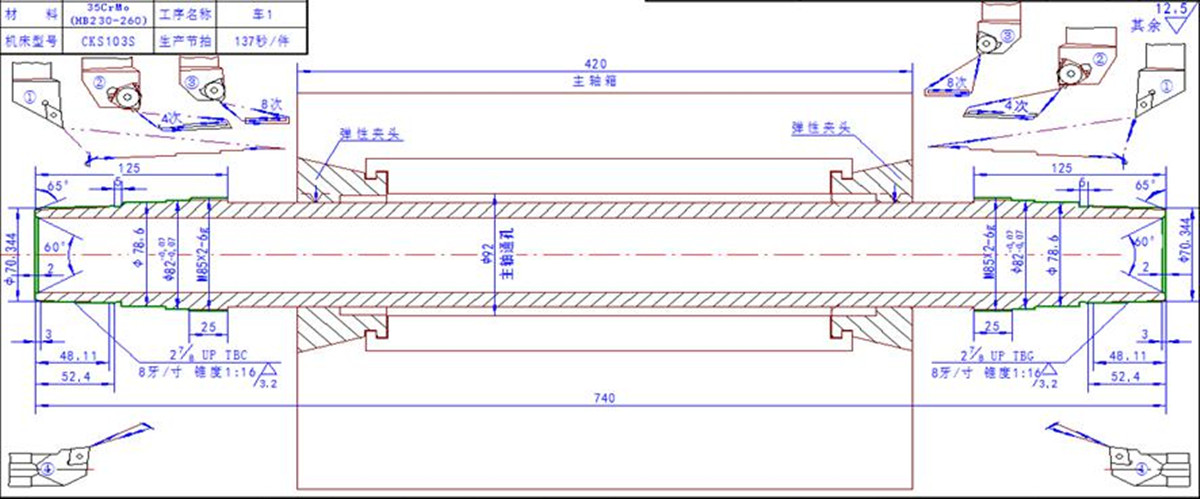

Diese Art von Teilen hat eines gemeinsam: Durch Walzen oder Drehen geformte dünnwandige Rohre werden hauptsächlich an beiden Enden bearbeitet, Innenlochanschlag (zur Montage), Innenlochgewinde (zur Verbindung), ein kleiner Außenkreis, Außengewinde ( (falls erforderlich), innen und außen leere Lamellen und Fasen

1.2. Prozessanalyse.

1) Traditionelle Verarbeitungstechnologie:

Im Allgemeinen wird ein Ende der Drehmaschine zum Spannen verwendet, und am anderen Ende wird der Reitstock verwendet, um das Innenloch und den Mittelrahmen des Fahrzeugs abzudecken. Anschließend wird der Mittelrahmen zum Stützen verwendet und anschließend wird das Innenloch dieses Endes fein gebohrt , die Stirnfläche des Autos und die Bearbeitung, die möglicherweise zum Drehen der äußeren Kreisteile oder der zum Drehen und Drehen erforderlichen Spannteile erforderlich ist.

Werkstück-Kehrtwende: innere Stütze oder äußerer Klemmzylinderkörper, Reitstock zum Festziehen des Werkstücks, Wagen-Mittelrahmen-Steckdose, Mittelrahmen-Unterstützung, Nachbohren des Innenlochs, Wagen-Stirnfläche, Außenkreis.

Wenn die Koaxialität der Innenlöcher an beiden Enden des Zylinders etwas höher ist, kann die Bearbeitung mehrmals wiederholt werden.

2) Verwendung der Doppelend-CNC-Drehbearbeitungstechnologie:

Die Bearbeitung des oben genannten Inhalts kann in einer Aufspannung erfolgen und beide Enden können gleichzeitig bearbeitet werden, was nicht nur die Anzahl der Werkzeugmaschinen reduziert, sondern auch den Prozessablauf und die Materialhandhabung verkürzt und die Produktionseffizienz erheblich verbessert . Da beide Enden gleichzeitig bearbeitet werden, ist auch die Koaxialität des Werkstücks zuverlässig gewährleistet.

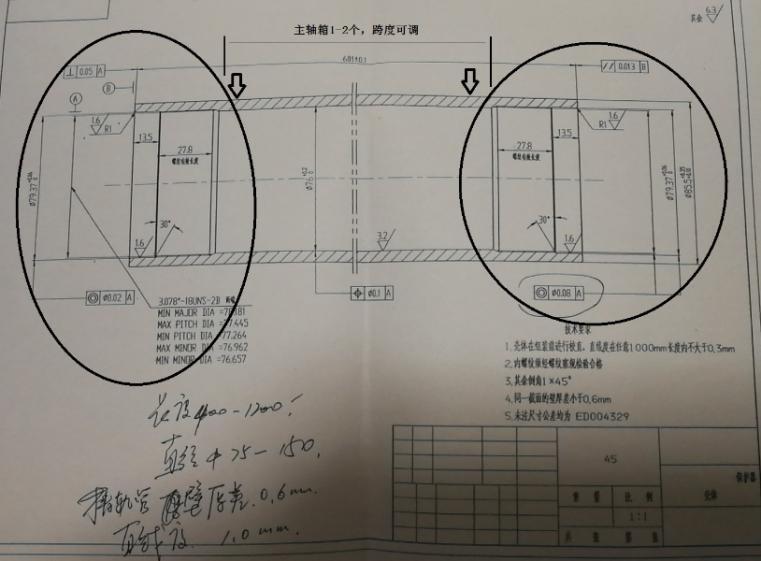

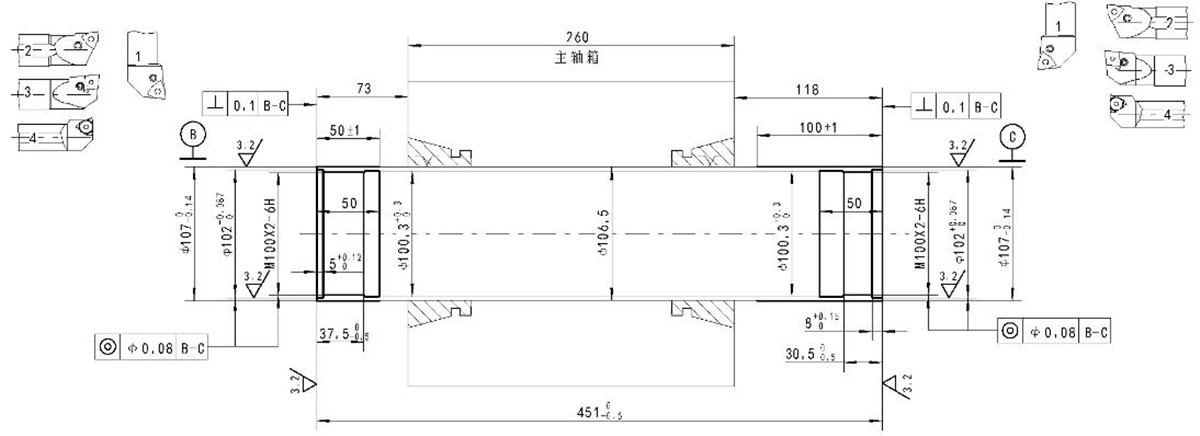

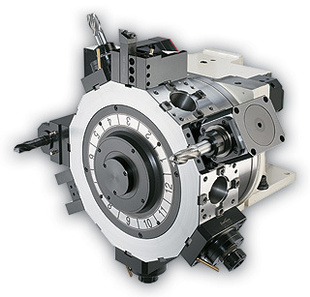

Konkret: Je nach Länge des Werkstücks können ein oder zwei Spindelstöcke zum Spannen des Außenkreises des Werkstücks verwendet werden. Der Spanndurchmesser und die Spannweite des Spindelstocks richten sich nach dem Durchmesser und der Länge des Werkstücks. Zwei 8/12-Stationen-Drehrevolver bearbeiten gleichzeitig Stirnfläche, Innenloch und Außenkreis an beiden Enden. Da die Anzahl der installierbaren Werkzeuge ausreichend ist, kann es den einmaligen Bearbeitungsbedarf komplexer Teile decken.

Wenn der äußere Spannteil der Werkzeugmaschine in dieser Reihenfolge bearbeitet werden muss, verwenden Sie eine Werkzeugmaschine, um die inneren Löcher an beiden Enden des Werkstücks doppelt zu füllen, um den äußeren Kreis zu drehen oder zu schleifen.

Es gibt auch Kunden, die den Außenkreis vorab mit einem Spitzenlosschleifer schleifen und anschließend mit der Doppelend-CNC-Drehmaschine die Innenlöcher und Stirnflächen an beiden Enden entsprechend den Prozessanforderungen bearbeiten.

3) Fälle von zylindrischen Teilen, die auf Doppelend-CNC-Drehmaschinen bearbeitet werden:

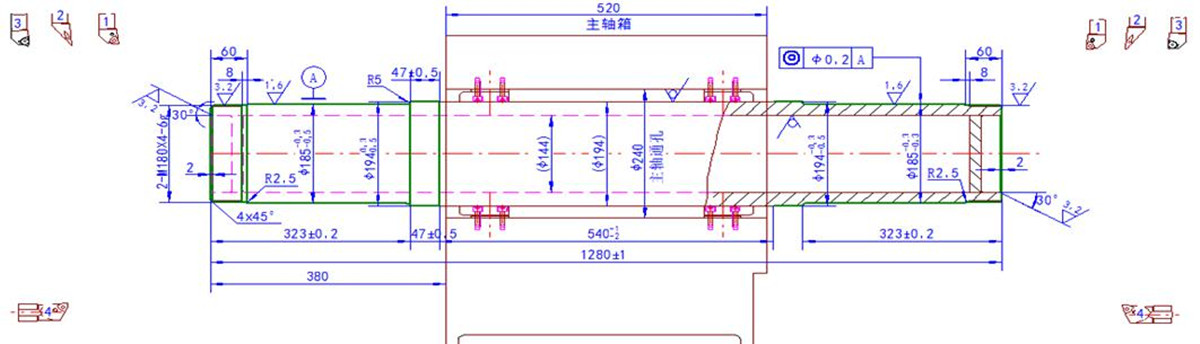

①Verarbeitender Druckmaschinenzylinder, wählen Sie das Modell SCK208S (mit Doppelspindelkasten).

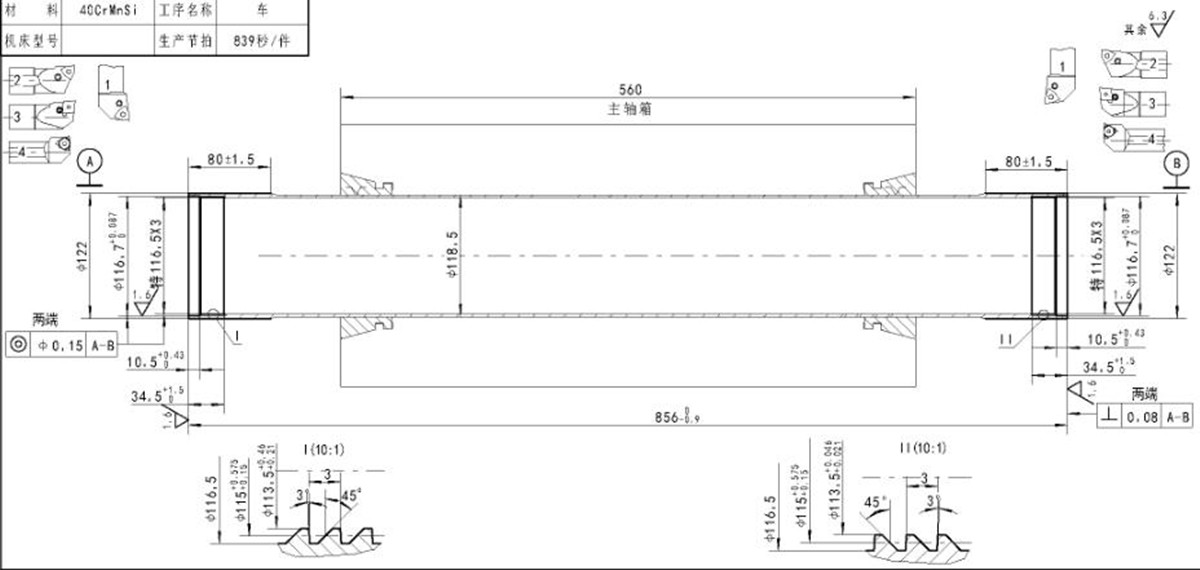

②Das Modell SCK309S (Einzelspindelstock) wird für die Bearbeitung der Mittelachse des Fahrzeugs verwendet.

③Das Modell SCK105S wird für die Verarbeitung dünnwandiger Militärrohre verwendet.

④Für die Verarbeitung dünnwandiger Militärrohre wählen Sie das Modell SCK103S

⑤ Das Modell SCK105S wird für die Verarbeitung von Ölleitungen von Erdölmaschinen ausgewählt.

Einführung in die Doppelend-CNC-Drehmaschine der SCK-Serie

■Double-End-Oberflächen-Spezial-CNC-Drehmaschine ist eine Art hocheffiziente und hochpräzise fortschrittliche Fertigungsausrüstung. Es kann gleichzeitig den Außenkreis, die Stirnfläche und das Innenloch der beiden Enden des Werkstücks in einer Aufspannung fertigstellen. Gegenüber dem herkömmlichen Verfahren des zweimaligen Spannens und Wendens der Teile bietet es die Vorteile einer hohen Produktionseffizienz, einer guten Koaxialität und einer hohen Präzision der bearbeiteten Teile.

Derzeit gibt es mehr als 10 Modelltypen, Spanndurchmesser: φ5-φ250 mm, Bearbeitungslänge: 140-3000 mm; Wenn es speziell für Rohrschalenteile in Betracht gezogen wird, kann der Klemmdurchmesser φ400 mm erreichen.

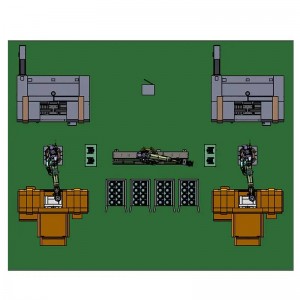

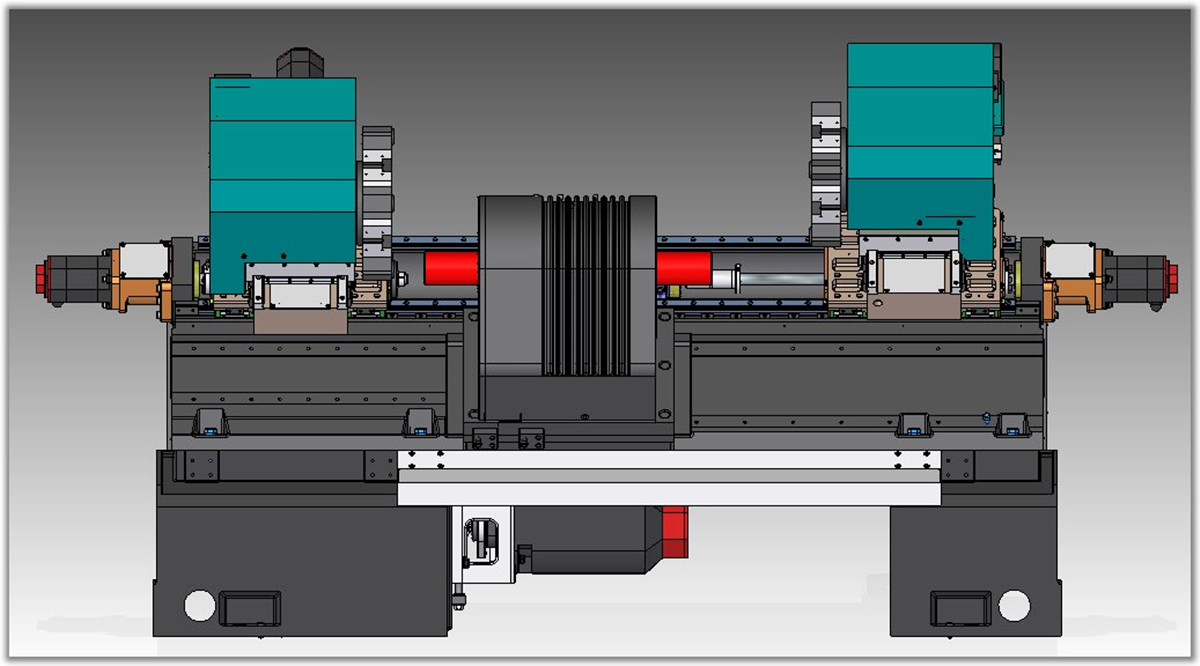

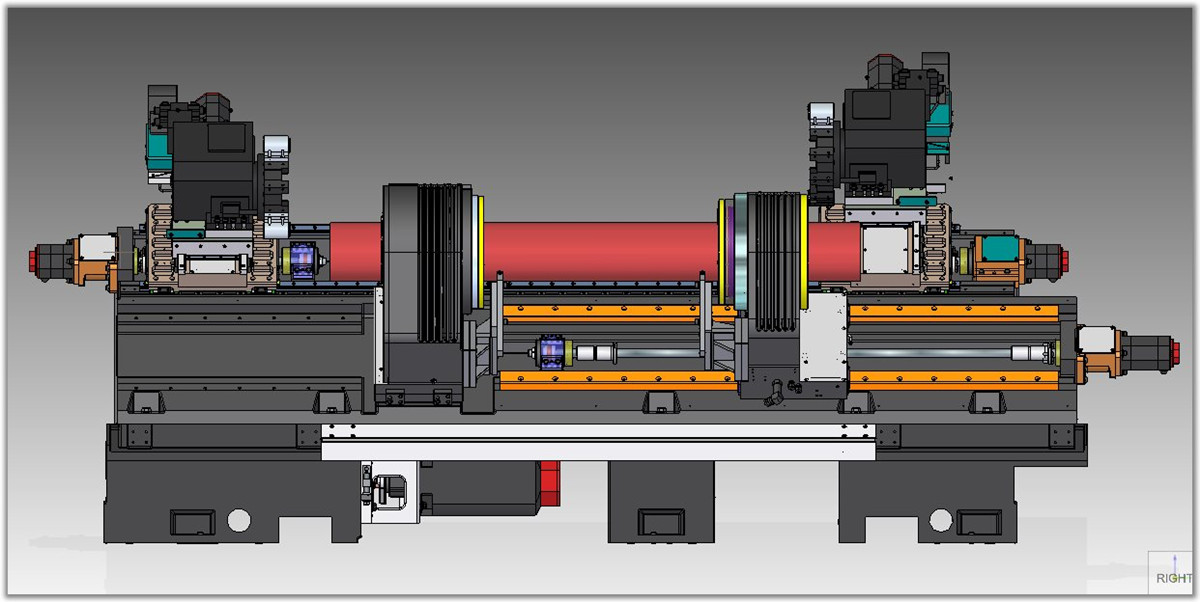

■Die gesamte Maschine verfügt über eine 450° geneigte Bettanordnung, die eine gute Steifigkeit und eine bequeme Spanabfuhr bietet. In der Mitte des Bettes ist der Spindelkasten mit Zwischenantrieb und Spannfunktion angeordnet, auf beiden Seiten des Spindelkastens sind zwei Werkzeugablagen angeordnet.

■Mithilfe eines Zweikanal-Steuerungssystems können die beiden Werkzeugauflagen gleichzeitig oder separat mit der Spindel verbunden werden, um eine gleichzeitige oder sequentielle Bearbeitung beider Enden des Teils durchzuführen.

■Jede Servovorschubachse verfügt über eine besonders leise Kugelumlaufspindel und die elastische Kupplung ist direkt verbunden, mit geringem Geräuschpegel, hoher Positionierungsgenauigkeit und hoher Wiederholgenauigkeit.

■Je nach Bearbeitungslänge unterschiedlicher Werkstücke können 1-2 Zwischenantriebsspindelstöcke bestückt werden. Darunter ist der linke Hauptspindelkasten feststehend und der rechte Nebenspindelkasten wird vom Servomotor angetrieben, um die Kugelumlaufspindel in Z-Richtung zu bewegen. Der Hauptspindelstock kann nur zum Spannen verwendet werden, um die Bearbeitung kurzer Teile abzuschließen. Es können auch zwei Spindelstöcke zum Zusammenklemmen verwendet werden, um die Bearbeitung langer Teile abzuschließen.

■Der Spindelkasten integriert die fünf Komponenten des Spindelsystems, Klemmen, Spannzylinder, Ölverteilungssystem und Antriebsvorrichtung, mit kompakter Struktur und zuverlässigem Betrieb. Die Spannvorrichtungen werden alle hydraulisch angetrieben und die Spannkraft kann den Anforderungen des maximalen Drehmoments gerecht werden.

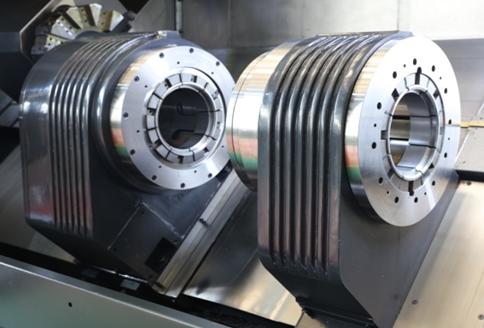

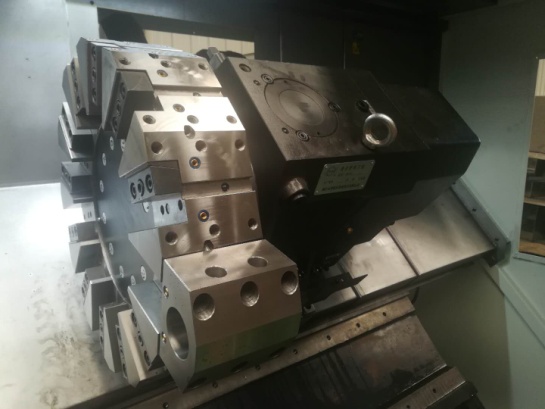

■ Vorrichtungen werden im Spindelkasten installiert. Die Struktur der Vorrichtungen umfasst einen Spannzangentyp mit einer Mittelklemme und zwei Endklemmen sowie eine Mittelklemme und zwei Endklemmenbacken.

Aufgrund der leichten Verformungseigenschaften beim Spannen dünnwandiger zylindrischer Teile werden üblicherweise Spannzangen verwendet. Die Klemmen werden durch den Zylinderkolben angetrieben, um sie elastisch zu verformen und so das Spannen oder Lösen des Spannfutters zu bewirken. Die Verformung des elastischen Spannfutters beträgt 2-3 mm (Durchmesser). Das Spannfutter klemmt den Spannteil des Teils in der gesamten Umfangsrichtung, die Spannkraft ist gleichmäßig und die Verformung des Teils ist gering. Wenn die Oberflächengenauigkeit des Teilspannteils gut ist, wird eine hohe Spanngenauigkeit erreicht. Gleichzeitig ist es wichtig, die Verformung der Teile zu reduzieren, damit die Teile einen angemessenen Überhang haben.

■Wenn die Teile einen großen Durchmesser haben, kann die Einstellklaue in die Spannfutterstruktur eingebaut werden. Die Einstellklaue ist eine weiche Klaue, die am Innendurchmesser der Klemme befestigt wird. Vor dem Einsatz zeichnet es sich durch eine hohe Spanngenauigkeit und einen schnellen und einfachen Austausch aus.

■Die Maschine ist modular aufgebaut und kann je nach Benutzeranforderungen verschiedene Strukturen, Konfigurationen und Funktionskombinationen aufweisen. Es gibt viele Optionen für den Werkzeugständer, z. B. Reihenwerkzeugtyp, Revolvertyp und Power-Revolver. Die beiden Werkzeugauflagen können gleichzeitig oder separat mit der Spindel verbunden werden, um eine gleichzeitige oder sequentielle Bearbeitung beider Enden des Teils durchzuführen.

Werkzeughalterkombination: Doppel-Werkzeughalter; zweireihiges Werkzeug; Elektrowerkzeughalter; linkes Reihenwerkzeug + rechter Werkzeughalter; linker Werkzeughalter + rechtes Reihenwerkzeug.

■Die Werkzeugmaschine ist vollständig gekapselt und geschützt, mit automatischer Schmierung und automatischer Spanabfuhr ausgestattet, mit guter Schutzleistung, schönem Aussehen, einfacher Bedienung und bequemer Wartung.

■Die Werkzeugmaschine kann mit einem Tragrahmen, einer Hilfsvorrichtung zum Be- und Entladen und einer automatischen Be- und Entladevorrichtung ausgestattet werden. Sehen Sie sich das Video und die Maschinenfotos an.