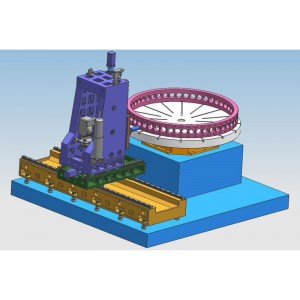

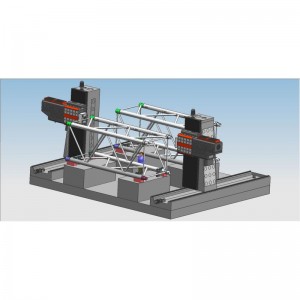

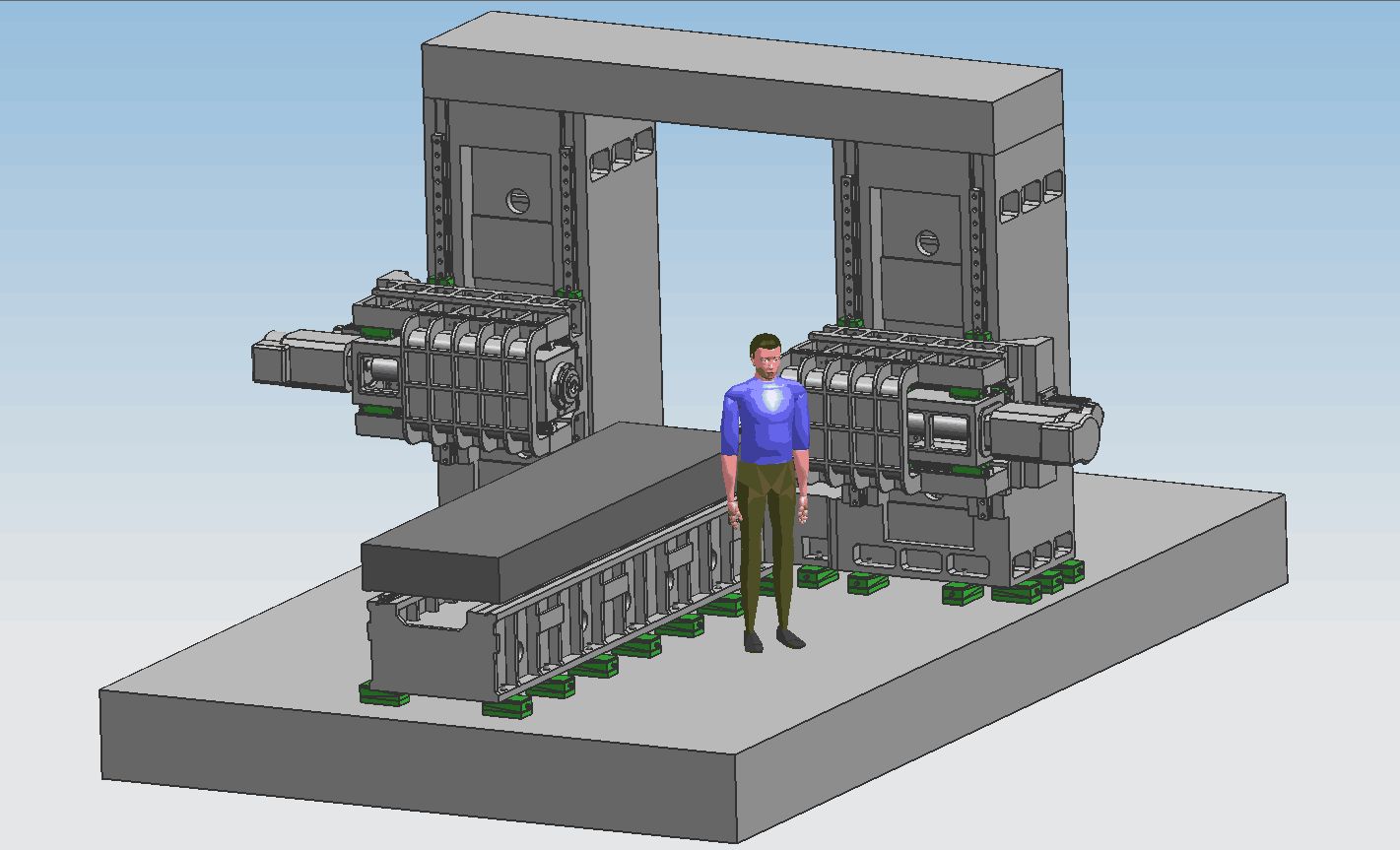

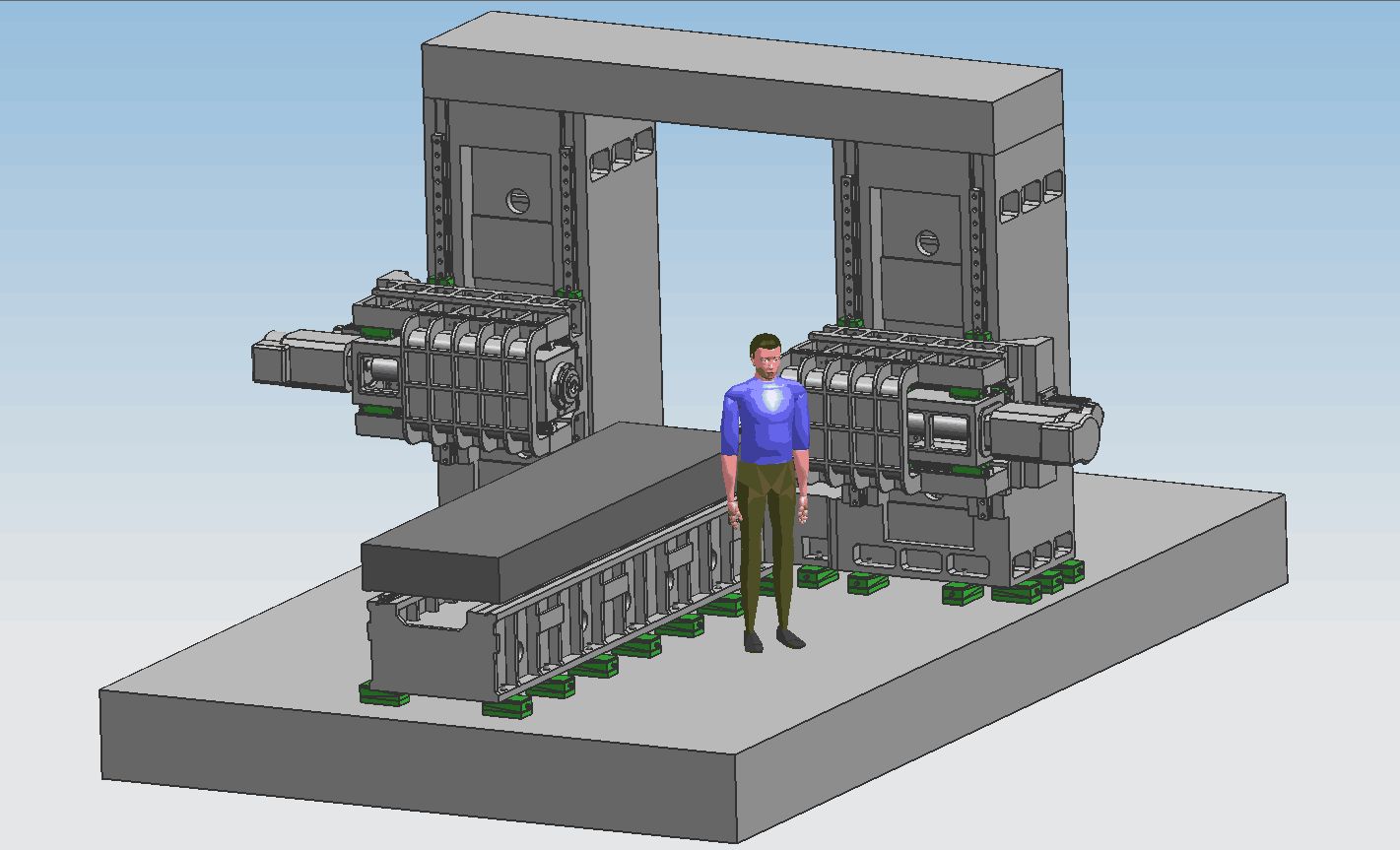

BOSM -6010 Gegenkopf-Bohrfräsmaschine

1. Einsatz der Maschine:

Die BOSM-6000*1000 CNC-Portal-Doppelsäulen-Kopf-an-Kopf-Bohr- und Fräsmaschine mit festem Träger ist eine spezielle Werkzeugmaschine für die Bearbeitung von Baggerarmen/-stielen.Kissen, kann die schnelle Bearbeitung des Werkstücks realisieren, das Werkstück kann innerhalb des effektiven Hubbereichs gebohrt, gefräst und gebohrt werden, das Werkstück kann gleichzeitig an Ort und Stelle bearbeitet werden (keine sekundäre Klemmung erforderlich), die Lade- und Entladegeschwindigkeit ist schnell, die Positionierungsgeschwindigkeit ist hoch und die Verarbeitungsgenauigkeit ist hoch.Hohe, hohe Verarbeitungseffizienz.

2.MaschinenstrukturMerkmale:

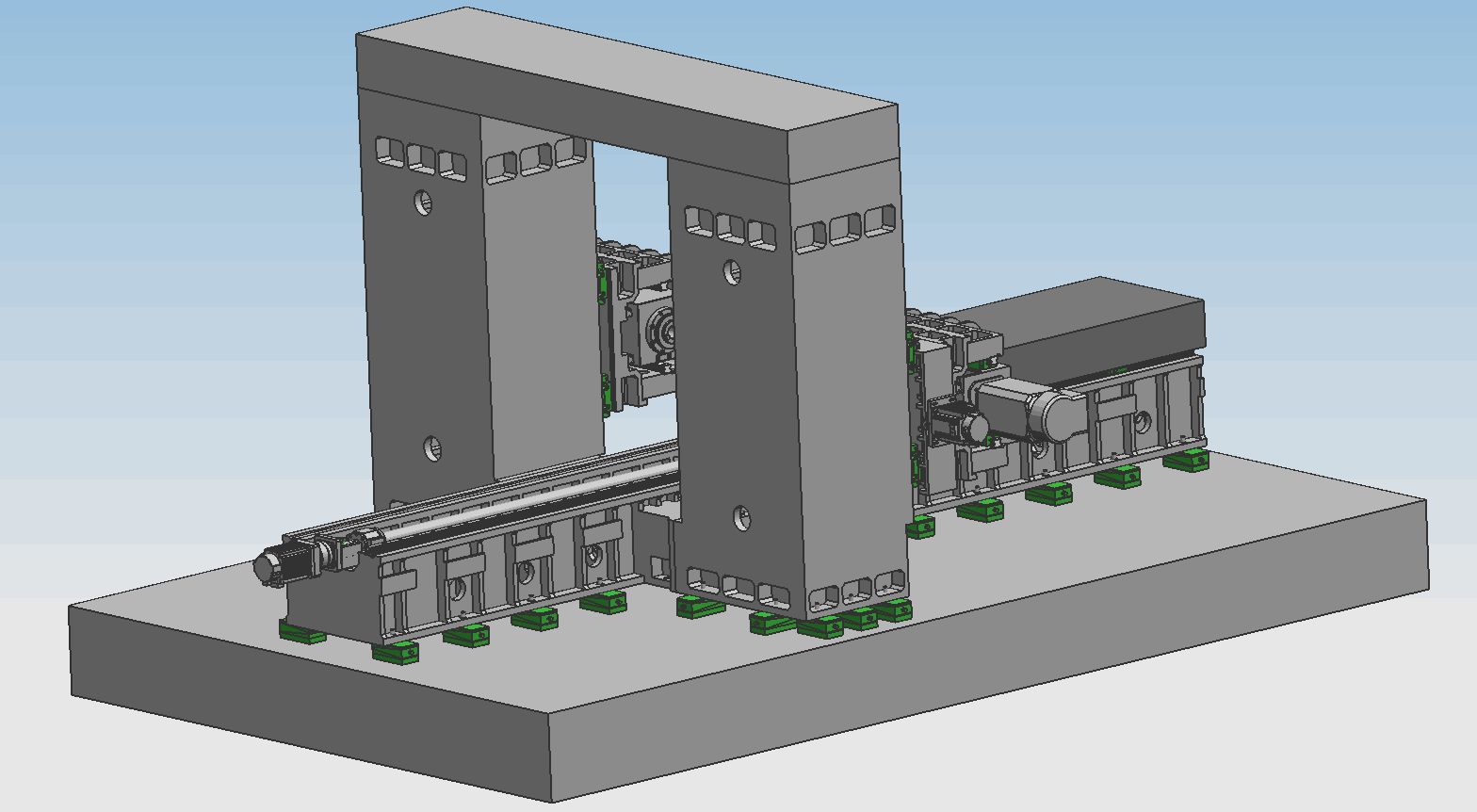

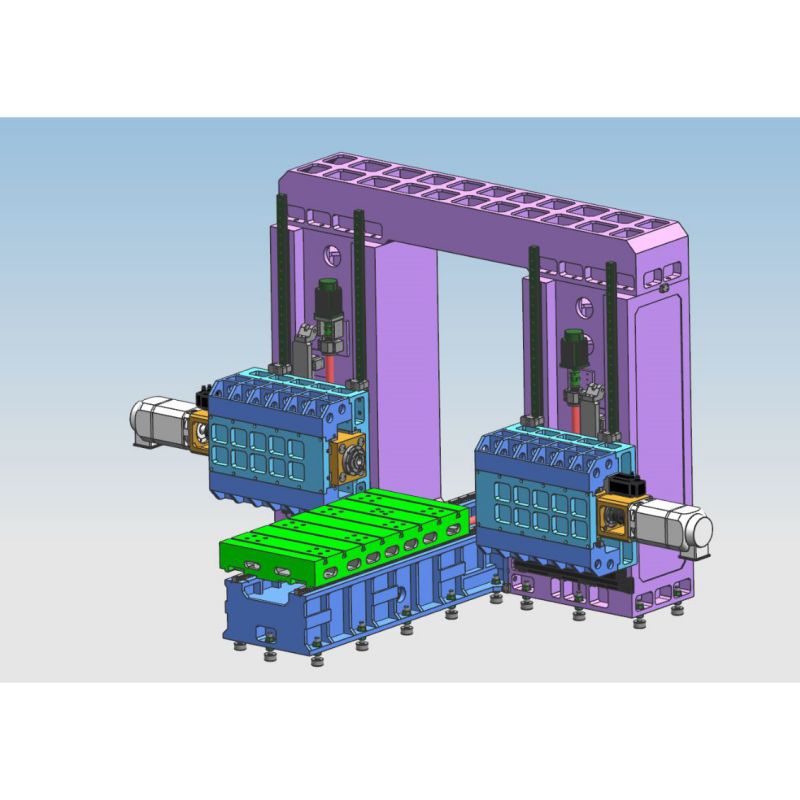

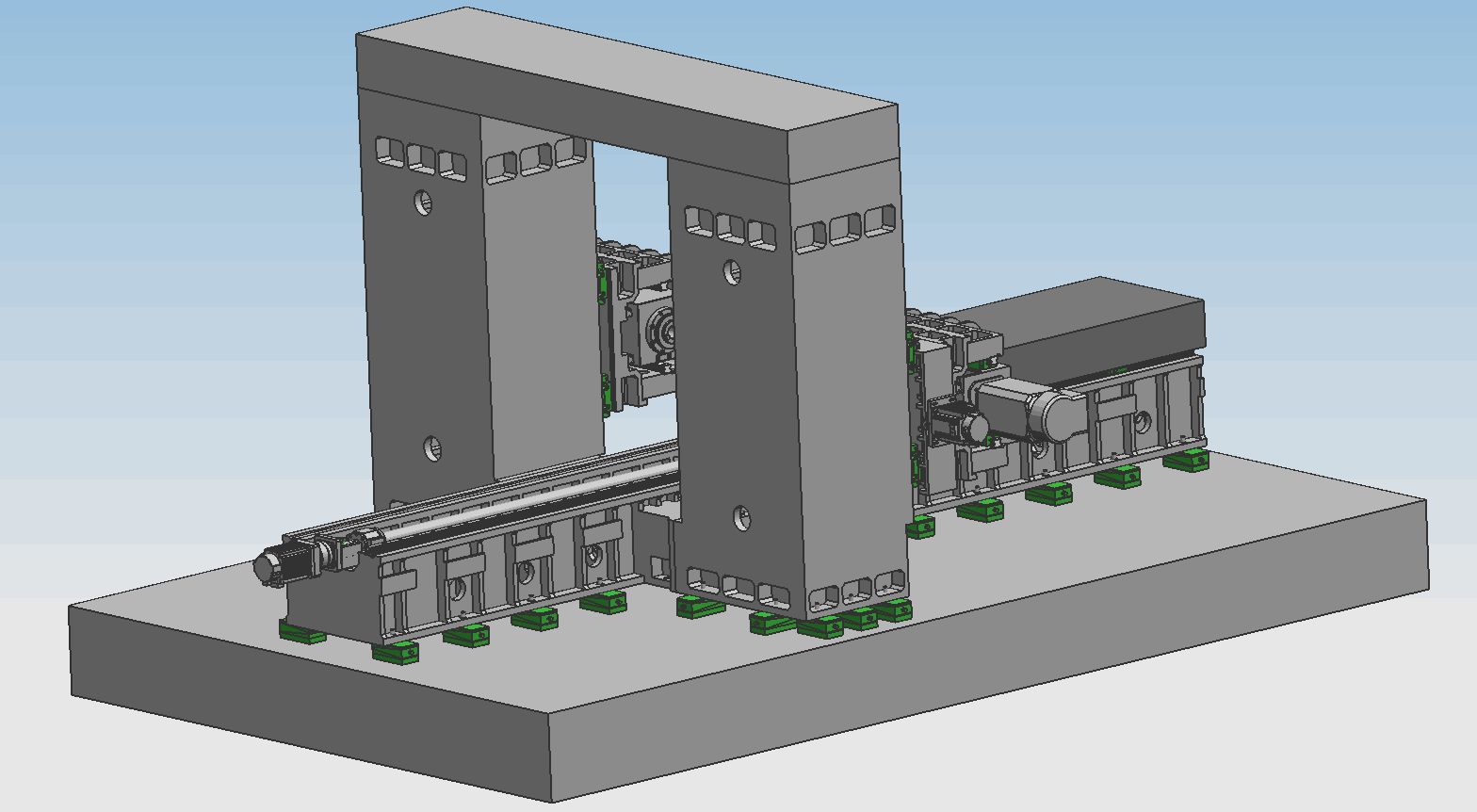

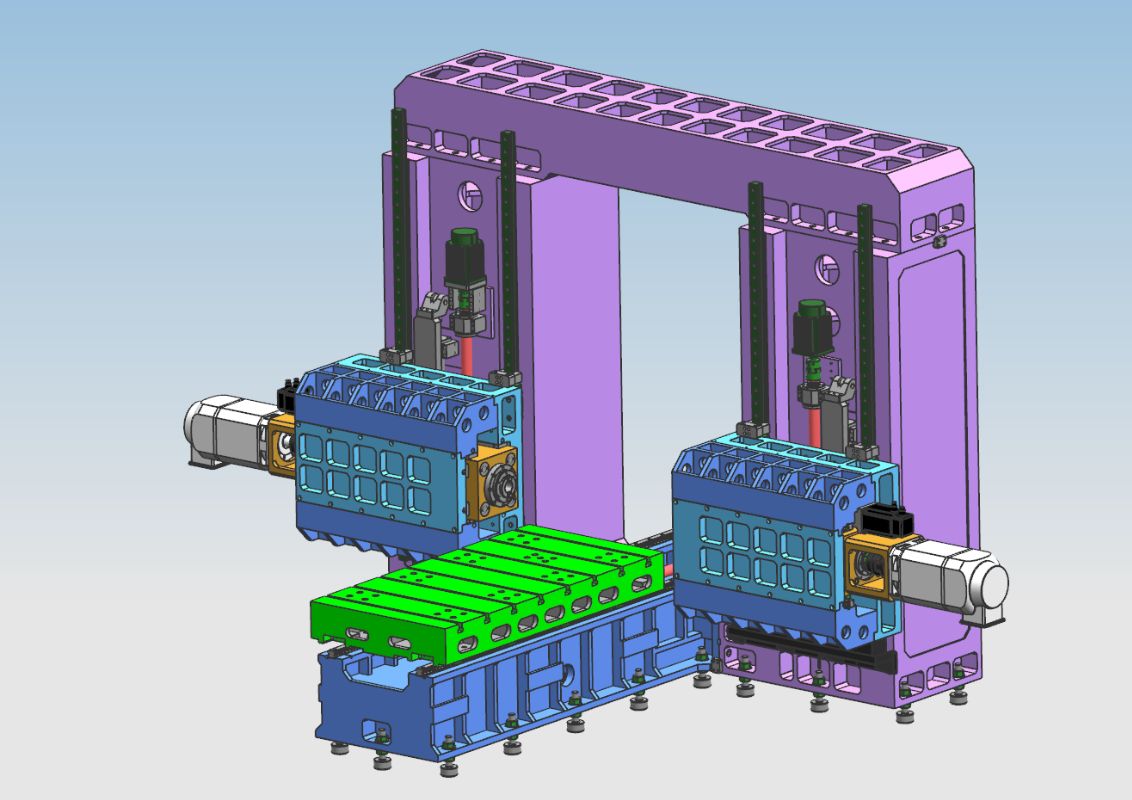

Die Hauptkomponenten der Werkzeugmaschine: Bett, Werkbank, linke und rechte Säulen, Träger, Portalverbindungsträger, Sättel, Stößel usw., große Teile bestehen aus Harzsandformteil, hochwertigem Grauguss 250, heiß geglüht Sandgrube → Vibrationsalterung → Wärmebehandlung Ofenglühen → Vibrationsalterung → Grobbearbeitung → Vibrationsalterung → Heißofenglühen → Vibrationsalterung → Endbearbeitung, Beseitigung der negativen Spannung der Teile vollständig und Aufrechterhaltung einer stabilen Leistung der Teile.Das Festbett, die linke und rechte Säule, das Portal und die Werkbank bewegen sich;Es verfügt über die Funktionen Fräsen, Bohren, Bohren, Senken, Gewindeschneiden usw. Die Methode der Werkzeugkühlung ist die Außenkühlung.Die Werkzeugmaschine verfügt über 5 Vorschubachsen, die eine 4-Achsen-Verbindung und eine 5-Achsen-Einzelaktion realisieren können.Es gibt 2 Antriebsköpfe.Die Achse der Werkzeugmaschine und des Antriebskopfs sind in der folgenden Abbildung dargestellt.

2.1Die Hauptstruktur des axialen Getriebevorschubteils

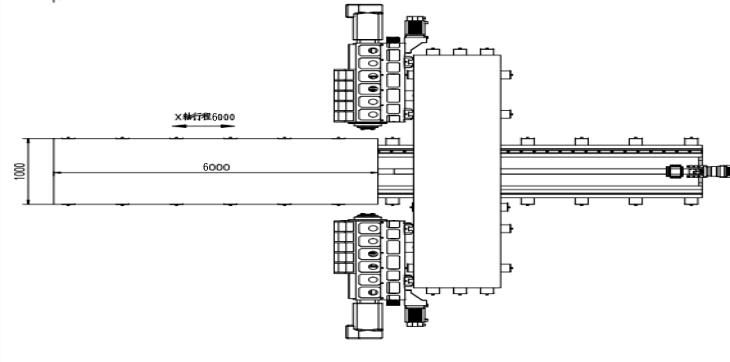

2.1.1. X-Achse:Der Arbeitstisch bewegt sich seitlich entlang der Führungsschiene des Festbetts hin und her.

X-1-Achsen-Antrieb: AC-Servomotor und hochpräzises Planetengetriebe werden von einer Kugelumlaufspindel angetrieben, um die Bewegung der Werkbank anzutreiben und eine lineare Bewegung der X-Achse zu realisieren

Führungsschienenform: Zwei hochfeste Präzisions-Linearführungsschienen verlegen.

2.1.2 Z1-Achse:Der Antriebskopf und ein Sattel sind vertikal an der Vorderseite der Säule installiert und bewegen sich entlang der Säulenführungsschiene auf und ab.

Z1-Achsen-Übertragung: AC-Servomotor und Synchronrad werden verwendet, um die Kugelumlaufspindel anzutreiben, um den Sattel anzutreiben, um eine lineare Bewegung der Z-Achse zu realisieren

2.1.3 Z2-Achse:Der Antriebskopf und ein Sattel sind vertikal an der Vorderseite der Säule installiert und bewegen sich entlang der Säulenführungsschiene auf und ab.

Z2-Achsen-Getriebe: AC-Servomotor und Synchronrad werden verwendet, um die Kugelumlaufspindel anzutreiben, um den Sattel anzutreiben, um eine lineare Bewegung der Z-Achse zu realisieren.

2.1.4 Y1-Achse:Der Antriebskopfsattel ist vertikal an der Vorderseite der rechten Säule installiert und bewegt sich entlang der Säulenführungsschiene nach links und rechts hin und her.

Y1-Achsen-Übertragung: Ein AC-Servomotor und ein hochpräzises Planetengetriebe treiben den Stößel durch die Kugelumlaufspindel an, um die lineare Bewegung der Y1-Achse zu realisieren

2.1,5 Y2-Achse:Der Antriebskopfsattel ist vertikal an der Vorderseite der rechten Säule montiert und bewegt sich entlang der Säulenführungsschiene nach links und rechts hin und her.

Y2-Achsen-Getriebe: Ein AC-Servomotor und ein hochpräzises Planetengetriebe treiben den Stößel durch die Kugelumlaufspindel an, um die Y2-Achsen-Linearbewegung zu realisieren.

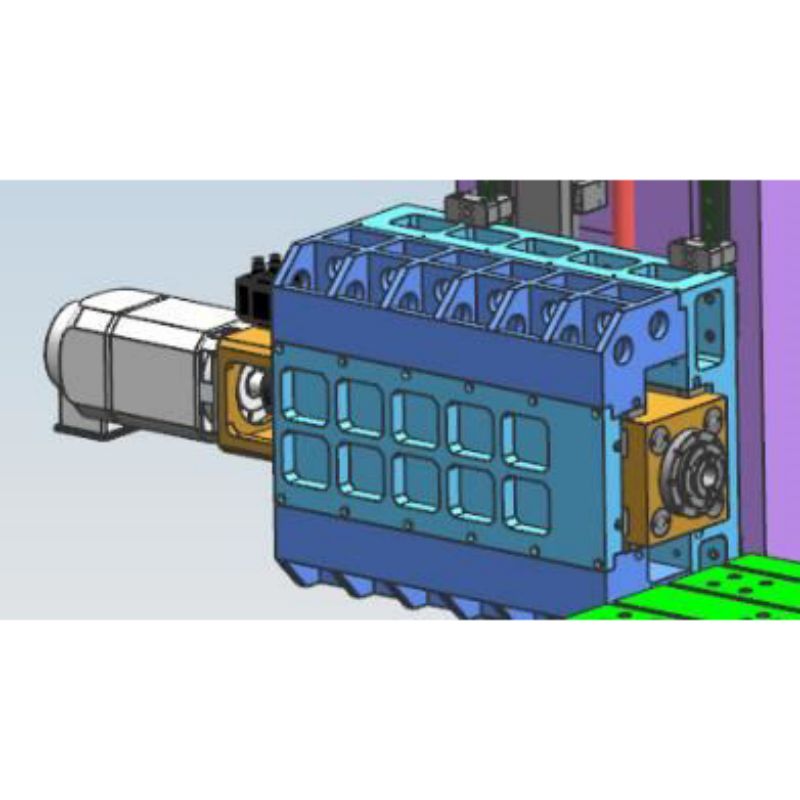

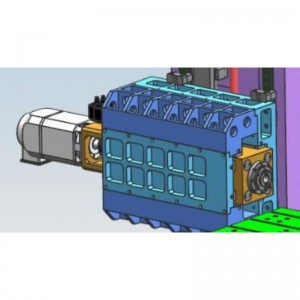

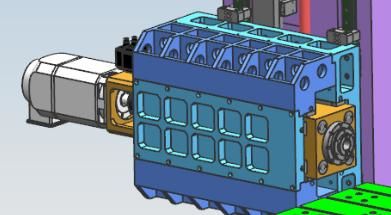

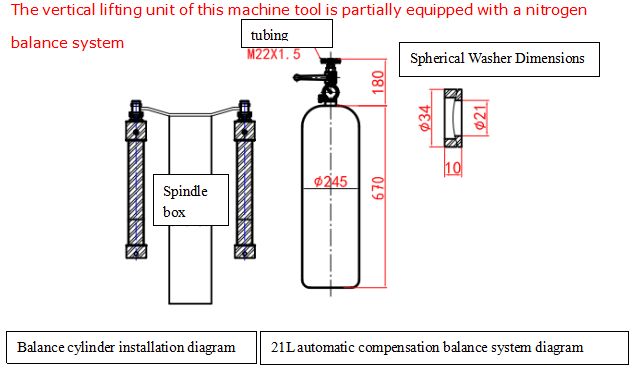

2.2 Die Bewegungsrichtung des Bohr- und Fräskopfes (einschließlich Antriebskopf 1 und 2) wird durch 4 lineare Rollenführungsschienenpaare geführt, und der Antrieb übernimmt einen AC-Servomotor, um den Synchronriemen (i=2) und die Präzisionskugel anzutreiben Schraubenpaarübertragung.Der Antriebskopf übernimmt die Servofunktion. Der Motor wird durch den Synchronriemen und das Synchronrad abgebremst, durch das Hochleistungs-Präzisionsführungsschienenpaar geführt und treibt die vertikale Kugelumlaufspindel an, um sich zu drehen, um die vertikale Bewegung des Antriebskopfs zu realisieren.Es ist außerdem mit einer Stickstoff-Ausgleichsstange ausgestattet, um den Abstand zwischen Kopf und Schraube und dem Servomotor zu verringern.Der Z-Achsen-Motor verfügt über eine automatische Bremsfunktion.Bei einem Stromausfall hält die automatische Bremse die Motorwelle fest, so dass sie sich nicht drehen kann.Wenn der Bohrer beim Arbeiten das Werkstück nicht berührt, erfolgt ein schneller Vorschub;Sobald der Bohrer das Werkstück berührt, schaltet er automatisch auf Arbeitsvorschub um.Wenn der Bohrer in das Werkstück eindringt, schaltet er automatisch auf Schnellrücklauf um;Wenn das Ende des Bohrers das Werkstück verlässt und die eingestellte Position erreicht, bewegt sich der Arbeitstisch zur nächsten Lochposition, um eine automatische Zirkulation zu realisieren.Der Antriebskopf nutzt die Kombination aus Draht und harter Schiene, was nicht nur die Laufgeschwindigkeit der Ausrüstung gewährleistet, sondern auch die Steifigkeit der Ausrüstung erheblich erhöht.Und es kann die Funktionen Sacklochbohren, Fräsen, Anfasen, Spanbrechen, automatische Spanentfernung usw. realisieren, was die Arbeitsproduktivität verbessert.

(linker Antriebskopf)

2.3. Spanentfernung und Kühlung

Auf beiden Seiten unterhalb der Werkbank sind Spiral- und Flachketten-Späneförderer installiert, und die Späne können am Ende über zwei Stufen von Spiral- und Kettenplatten automatisch an den Späneförderer abgegeben werden, um eine zivilisierte Produktion zu realisieren.Im Kühlmitteltank des Späneförderers befindet sich eine Kühlpumpe, die zur externen Kühlung des Werkzeugs genutzt werden kann, um die Bohrleistung und Lebensdauer des Bohrers sicherzustellen, und das Kühlmittel recycelt werden kann.

3. Volldigitales numerisches Steuersystem:

3.1.Mit Spanbruchfunktion können Spanbruchzeit und Spanbruchzyklus über die Mensch-Maschine-Schnittstelle eingestellt werden.

3.2.Mit der Werkzeughubfunktion kann die Werkzeughubhöhe an der Mensch-Maschine-Schnittstelle eingestellt werden.Wenn beim Bohren diese Höhe erreicht ist, wird der Bohrer schnell auf die Oberseite des Werkstücks gehoben, die Späne werden dann weggeschleudert, dann schnell zur Bohroberfläche weitergeleitet und automatisch in Arbeit umgewandelt.

3.3.Die zentralisierte Steuerbox und das Handgerät verfügen über ein numerisches Steuerungssystem und sind mit einer USB-Schnittstelle und einem LCD-Flüssigkristalldisplay ausgestattet.Um die Programmierung, Speicherung, Anzeige und Kommunikation zu erleichtern, verfügt die Bedienschnittstelle über Funktionen wie Mensch-Maschine-Dialog, Fehlerkompensation und automatischen Alarm.

3.4.Das Gerät verfügt über die Funktion, die Lochposition vor der Bearbeitung in der Vorschau anzuzeigen und erneut zu prüfen, und die Bedienung ist sehr komfortabel.

3.5.Automatische Schmierung

Präzisions-Linearführungsschienenpaare für Werkzeugmaschinen, Präzisions-Kugelumlaufspindelpaare und andere hochpräzise Bewegungspaare sind mit automatischen Schmiersystemen ausgestattet.Die automatische Schmierpumpe gibt Drucköl aus und die quantitative Schmierölkammer gelangt in das Öl.Nachdem die Ölkammer mit Öl gefüllt ist und der Systemdruck auf 1,4–1,75 MPa ansteigt, wird der Druckschalter im System geschlossen, die Pumpe stoppt und gleichzeitig wird das Entlastungsventil entladen.Wenn der Öldruck auf der Straße unter 0,2 MPa fällt, beginnt der quantitative Schmierstoffgeber, die Schmierstelle zu füllen und führt eine Ölfüllung durch.Aufgrund der genauen Ölversorgung des quantitativen Ölinjektors und der Erkennung des Systemdrucks ist die Ölversorgung zuverlässig und stellt sicher, dass auf der Oberfläche jedes kinematischen Paares ein Ölfilm vorhanden ist, wodurch Reibung und Verschleiß reduziert und Schäden verhindert werden die innere Struktur, die durch Überhitzung verursacht wird., um die Genauigkeit und Lebensdauer der Werkzeugmaschine sicherzustellen.Im Vergleich zum Gleitführungsschienenpaar bietet das in dieser Werkzeugmaschine verwendete rollende Linearführungsschienenpaar eine Reihe von Vorteilen:

①Die Bewegungsempfindlichkeit ist hoch, der Reibungskoeffizient der Rollführungsschiene ist klein, nur 0,0025 bis 0,01, und die Antriebsleistung ist stark reduziert, was nur 1/10 der normalen Maschine entspricht.

② Der Unterschied zwischen dynamischer und statischer Reibung ist sehr gering und die Folgeleistung ist ausgezeichnet, d. h. das Zeitintervall zwischen dem Antriebssignal und der mechanischen Aktion ist extrem kurz, was zur Verbesserung der Reaktionsgeschwindigkeit und Empfindlichkeit beiträgt das numerische Steuerungssystem.

③Es ist für lineare Hochgeschwindigkeitsbewegungen geeignet und seine Momentangeschwindigkeit ist etwa zehnmal höher als die von Gleitführungsschienen.

④ Es kann eine lückenlose Bewegung realisieren und die Bewegungssteifigkeit des mechanischen Systems verbessern.

⑤Es wird von professionellen Herstellern hergestellt und zeichnet sich durch hohe Präzision, gute Vielseitigkeit und einfache Wartung aus.

4. Umgebung der Maschinennutzung:

Stromversorgung: dreiphasig AC380V ± 10 %, 50 Hz ± 1 Umgebungstemperatur: 0 ° ~ 45 °

5. Hauptsächlichtechnische Parameter:

| Modell | BOSM6010 | |

| Maximale Bearbeitungswerkstückgröße | Länge × Breite × Höhe (mm) | 6000×1000×1500 |

| Maximaler Vorschub des Portals | Breite (mm) | 1300 |

| Schreibtischgröße | Länge x Breite (mm) | 6000*1000 |

|

Horizontaler Rammbohrkopf Power Kopf eins zwei

| Menge: 2) | 2 |

| Spindelkegel | BT50 | |

| Bohrdurchmesser (mm) | Φ2-Φ60 | |

| Gewindebohrdurchmesser (mm) | M3-M30 | |

| Spindelgeschwindigkeit (U/min) | 30~6000 | |

| Leistung des Servospindelmotors (kW) | 37 | |

| Abstand der Einzelspindelnase von der Tischmitte (mm) | 150-650 | |

| Mittenabstand der Doppelspindelnase (mm) | 300-1300 | |

| Linker und rechter Hub eines einzelnen Stößels (mm) | 500 | |

| Der Abstand zwischen der Mitte des Stößels und der Tischebene (mm) | 200-1700 | |

| Auf- und Abwärtshub des Stößels (mm) | 1500 | |

| Wiederholbarkeit | 300mm*300mm | ±0,02 |

| Abmessungen der Werkzeugmaschine | Länge × Breite × Höhe (mm) | nach Zeichnungen |

| Bruttogewicht (t) | (ca.) 36 | |

Die oben genannten Parameter sind vorläufige Entwurfsparameter.Bei der tatsächlichen Konstruktion kann es zu Änderungen entsprechend den Bearbeitungsanforderungen des Werkstücks und den Konstruktionsanforderungen der Werkzeugmaschine kommen, um den Anforderungen der Bearbeitungsteile Ihres Unternehmens gerecht zu werden.