Hochleistungs-CNC-Bohr-Fräsmaschine

CNC-Bohr- und Fräsmaschine

Hochgeschwindigkeits-CNC-Bohr- und Fräsmaschine

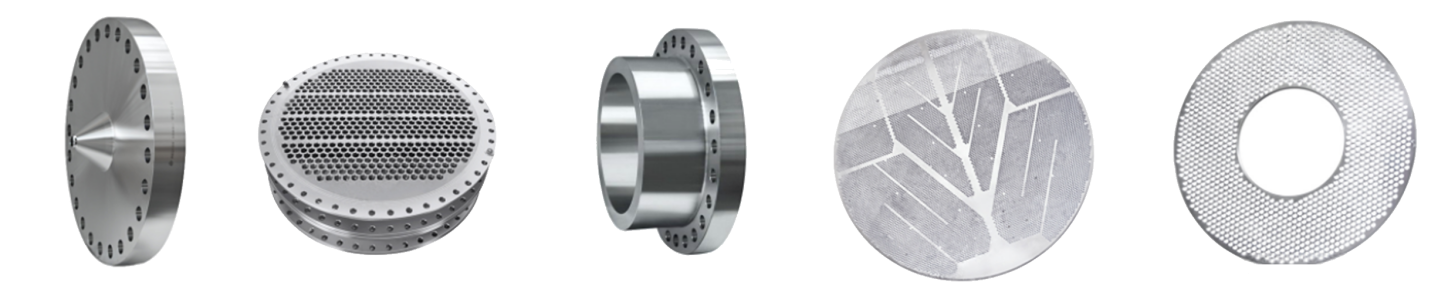

Maschinenanwendung

CNC-Bohr- und Fräsmaschinen werden hauptsächlich zum effizienten Bohren von Werkstücken mit Dicken im Wirkbereich wie Platten, Flansche, Scheiben und Ringe eingesetzt. Durchgangslöcher und Sacklöcher können in verschiedene Materialien gebohrt werden. Die Maschine ist digital gesteuert und einfach zu bedienen. Es kann Automatisierung, hohe Präzision, mehrere Sorten und Massenproduktion erreichen.

Um den Verarbeitungsanforderungen verschiedener Benutzer gerecht zu werden, hat unser Unternehmen verschiedene Maschinen entwickelt. Neben herkömmlichen Modellen kann es auch individuell an die tatsächlichen Bedürfnisse der Kunden angepasst werden.

Maschinenstruktur

Diese Ausrüstung besteht hauptsächlich aus einem Betttisch, einem beweglichen Portal, einem beweglichen Schiebesattel, einer Bohr- und Frässpindel, einer automatischen Schmiervorrichtung und Schutzvorrichtung, einer Umlaufkühlvorrichtung, einem CNC-Steuerungssystem, einem elektrischen System usw. Durch die Unterstützung und Führung der Rollschnurführung und des Präzisions-Leitspindelantriebs verfügt die Maschine über eine hohe Positioniergenauigkeit und wiederholte Positioniergenauigkeit.

1)Arbeitstisch:

Der Arbeitstisch hat eine Gussstruktur und die Ebene verfügt über eine T-Nut mit einer angemessenen Endbearbeitungsanordnung zum Spannen von Werkstücken. Über dem Bett sind T-Nuten angeordnet. Das Antriebssystem nutzt einen AC-Servomotor und eine Präzisionskugelumlaufspindel, um auf beiden Seiten anzutreiben und das Portal in Richtung der Y-Achse zu bewegen. An der Unterseite des Bettes sind verstellbare Bolzen verteilt, mit denen sich die Höhe des Betttisches leicht einstellen lässt.

2)MovingPortal:

Das mobile Portal ist aus Grauguss 250 gegossen und an der Vorderseite des Portals sind zwei rollende Linearführungspaare mit extrem hoher Kapazität installiert. Ein Paar Präzisionskugelumlaufspindeln und ein Servomotor sorgen dafür, dass sich der Antriebskopfschlitten in Richtung der X-Achse bewegt. Auf dem Antriebskopfschlitten ist ein Bohrantriebskopf montiert. Die Bewegung des Portals wird durch den Servomotor realisiert, der über die Präzisionskupplung den Kugeldraht auf der Kugelumlaufspindel antreibt.

3)MovingSchiebesattel:

Der mobile Gleitsattel ist ein Präzisionsbauteil aus Gusseisen. Zwei NC-Schienenschlitten mit extrem hoher Kapazität sowie ein Satz Präzisions-Kugelumlaufspindelpaare und ein hochpräzises Planetengetriebe sind mit dem Servomotor verbunden, um den Bohrantriebskopf anzutreiben. Durch Bewegen in Richtung der Z-Achse können ein schneller Vorlauf, ein schneller Vorlauf, ein schneller Rücklauf und ein Stopp des Antriebskopfs realisiert werden. Mit automatischer Spanbrechung, Spanabfuhr, Pausenfunktionen.

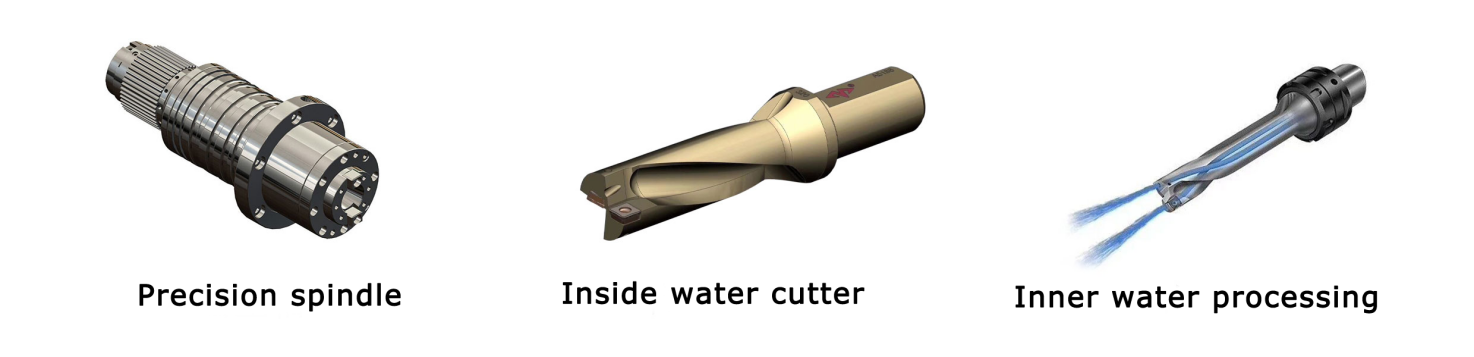

4)Bohrantriebskopf(Spindel)::

Der Bohrantriebskopf verwendet einen speziellen Servospindelmotor, der eine spezielle Präzisionsspindel antreibt, indem er den Zahnriemen verlangsamt, um das Drehmoment zu erhöhen. Die Spindel verwendet vordere drei-, zwei- und fünfreihige japanische Schrägkugellager, um eine stufenlose Geschwindigkeitsänderung zu erreichen. Schneller und einfacher Austausch, der Vorschub wird über Servomotor und Kugelumlaufspindel angetrieben. Die X- und Y-Achsen können verknüpft werden, und eine halbgeschlossene Regelung wird verwendet, um lineare und kreisförmige Interpolationsfunktionen zu erreichen.

Das Spindelende verfügt über ein BT40-Kegelloch und ist mit einem Rotorfoss-Hochgeschwindigkeitsdrehgelenk aus Italien ausgestattet, das einen Hochgeschwindigkeits-U-Bohrer (gewalttätiger Bohrer) und einen Kernbohrer zum Ablassen von Wasser verwenden kann. Die Wasserauslassfunktion in der Spindelmitte kann die Schneideffizienz verbessern. Ermöglichen Sie die Bearbeitung tiefer Löcher und schützen Sie das Werkzeug, um die Nutzungskosten zu senken.

5)Automatische Schmiervorrichtung und Schutzvorrichtung::

B. Führungsschienen, Leitspindeln, Zahnstangen usw., ohne tote Ecken, um die Lebensdauer der Werkzeugmaschine sicherzustellen. Die X- und Y-Achse der Werkzeugmaschine sind mit staubdichten Schutzabdeckungen ausgestattet und rund um die Werkbank sind wasserdichte Spritzschutzvorrichtungen angebracht.

6)CNC-Steuerungssystem::

6.1 Mit der Spanbrechfunktion können Spanbrechzeit und Spanbrechzyklus über die Mensch-Maschine-Schnittstelle eingestellt werden.

6.2Mit der Werkzeughubfunktion kann die Werkzeughubhöhe an der Mensch-Maschine-Schnittstelle eingestellt werden. Beim Bohren auf diese Höhe wird der Bohrer schnell an die Oberseite des Werkstücks angehoben, dann wird der Span abgeworfen, dann schnell zur Bohroberfläche weitergeleitet und automatisch in das Werkstück umgewandelt.

6.3 Die zentrale Steuerbox und das Handgerät verfügen über ein numerisches Steuerungssystem und sind mit einer USB-Schnittstelle und einem LCD-Flüssigkristalldisplay ausgestattet. Um die Programmierung, Speicherung, Anzeige und Kommunikation zu erleichtern, verfügt die Bedienschnittstelle über Funktionen wie Mensch-Maschine-Dialog, Fehlerkompensation und automatischen Alarm.

6.4Die Maschine verfügt über die Funktion, die Lochposition vor der Bearbeitung in der Vorschau anzuzeigen und erneut zu überprüfen, und die Bedienung ist sehr komfortabel.

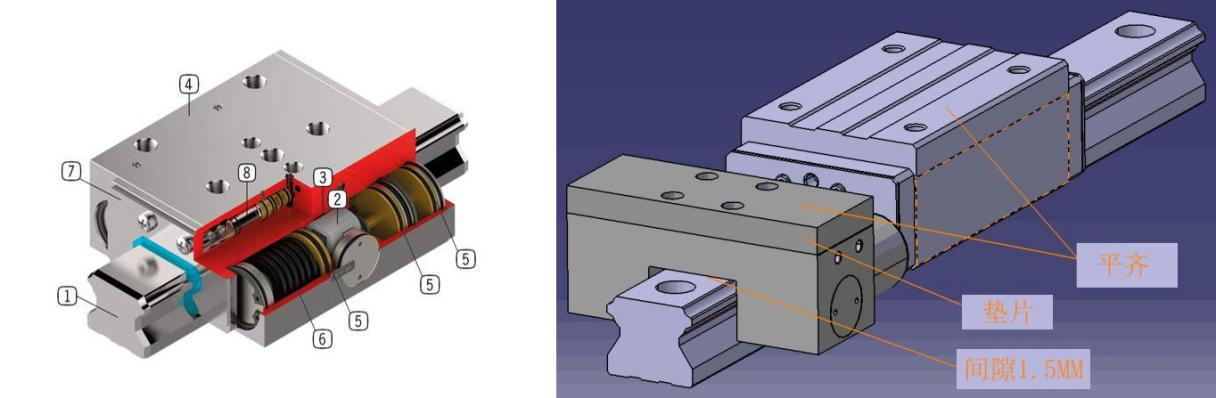

7)Schienenklemme

Die Klemme besteht aus einem Klemmenkörper und einem Aktuator. Es handelt sich um eine leistungsstarke Funktionskomponente, die mit dem rollenden Linearführungspaar verwendet wird. Durch das keilförmige Blockspreizprinzip wird eine starke Spannkraft erzeugt. Merkmale, die die Steifigkeit erhöhen.

Merkmale:

- Sicher und zuverlässig, starke Spannkraft, Festklemmen der nicht beweglichen XY-Achse während der Bohr- und Gewindebearbeitung.

- Extrem hohe Spannkraft, erhöht die Steifigkeit des Axialvorschubs und verhindert Mikrobewegungen durch Vibrationen.

- Die schnelle Reaktionszeit beim Öffnen und Schließen beträgt nur 0,06 Sekunden, was die Werkzeugmaschine schützt und die Lebensdauer der Schraube verbessert.

- Langlebige, vernickelte Oberfläche, gute Rostschutzleistung.

Neuartiges Design zur Vermeidung starrer Stöße beim Spannen.

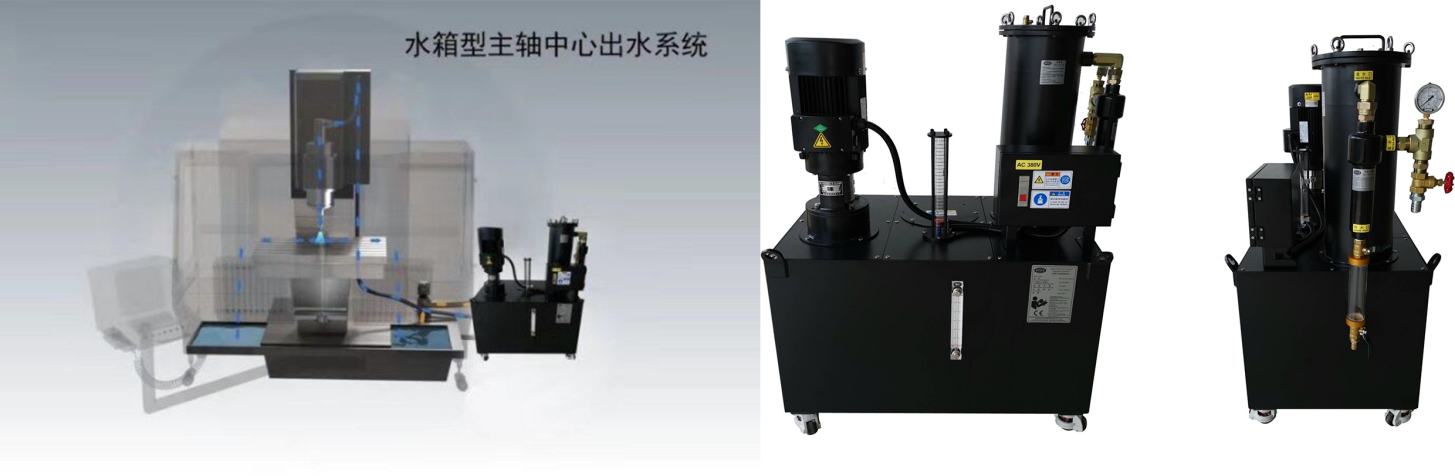

8)Automatische Spanabfuhr und Umwälzkühleinrichtung:

An der Rückseite der Werkbank ist ein automatischer Spanabscheider und am Ende ein Filter angeordnet. Der automatische Späneentferner ist ein Flachketten-Typ und auf einer Seite ist eine Kühlpumpe installiert. Der Auslass des Chips ist an das zentrale Wasserfiltersystem angeschlossen. Das Kühlmittel strömt in den Späneauswerfer. Die Späneauswurf-Saugpumpe fördert das Kühlmittel in das zentrale Wasserfiltersystem. Die Hochdruck-Kühlpumpe zirkuliert das gefilterte Kühlmittel zum Schneiden und Kühlen. Und es ist mit einem Spänetransportwagen ausgestattet, der den Transport von Eisenspänen sehr erleichtert. Dieses Gerät ist mit einem internen und externen Kühlsystem für Fräser ausgestattet. Beim Bohren mit hoher Geschwindigkeit werden die Fräser innen durch Wasser gekühlt, beim leichten Fräsen außen.

Alarm bei niedrigem Wasserstand

1) Wenn das Kühlmittel im Filter den mittleren Flüssigkeitsstand erreicht, schaltet das System den Motor automatisch zum Starten ein und das Kühlmittel im Späneentferner fließt automatisch in den Filter. Bei Erreichen des hohen Flüssigkeitsstandes stellt der Motor automatisch den Betrieb ein.

2) Wenn der Kühlmittelstand im Filter zu niedrig ist, löst das System automatisch einen Alarm bei der Flüssigkeitsstandsanzeige aus, die Spindel zieht das Werkzeug automatisch zurück und die Maschine unterbricht die Arbeit.

9)Zentrales Auslassfiltersystem:

Die Maschine ist standardmäßig mit einem zentralen Wasserfiltersystem ausgestattet, das die Verunreinigungen im Kühlmittel effektiv filtern kann. Das interne Sprühwassersystem kann verhindern, dass sich Eisenstifte während der Bearbeitung am Werkzeug verheddern, wodurch der Werkzeugverschleiß verringert, die Werkzeuglebensdauer verlängert und die Oberflächengüte des Werkstücks verbessert wird. Der Hochdruck-Wasserauslassstift der Klingenspitze kann die Oberfläche des Werkstücks gut schützen. Schützen Sie das Hochgeschwindigkeitsdrehgelenk, verhindern Sie, dass Verunreinigungen das Drehgelenk blockieren, und verbessern Sie die Gesamtqualität des Werkstücks und die Arbeitseffizienz.

10)Integrierter Sitz mit Kugelumlaufspindel und Motor::

Die Motorbasis ist ein Produkt mit hoher Konzentrizität, das die Kugelumlaufspindel und den Motor verbindet. Das integrierte Schrägkugellager (Genauigkeitsklasse C5) verbessert die Genauigkeit und stellt sicher, dass die Kugelumlaufspindel beim Vorwärts- und Rückwärtslauf des Motors kein axiales Spiel hat. Es eignet sich besonders für Hochgeschwindigkeitsgeräte.

Montagegenauigkeit: Die Kugelumlaufspindel und der Motor werden durch die Motorbasis zu einem Ganzen eingebaut. Reduzieren Sie den Konzentrizitätsfehler der Motorwelle und der Kugelumlaufspindelwelle, kontrollieren Sie ihn auf plus oder minus 0,01 mm und die Rechtwinkligkeit der Endfläche beträgt 0,01.

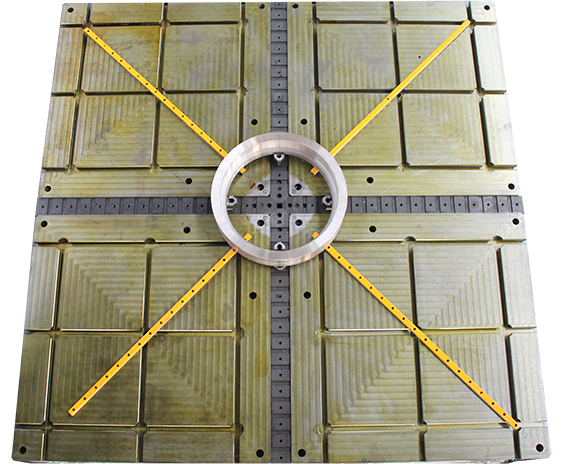

11)Selbstzentrierender Vier-Klauen-Tisch(optional)

Der Arbeitstisch der selbstzentrierenden Ausrüstung ist mit einem hydraulischen selbstzentrierenden Vierbackenfutter ausgestattet. Das Werkstück kann automatisch in einer Aufspannung zentriert werden, ohne dass jedes Werkstück patrouillieren muss, um die Mitte zu finden. Das Spannen ist schnell und bequem.

Lösen Sie das Problem, dass das Werkstück mit einem Indexierungskreis von weniger als 1600 mm Durchmesser durch Drücken der Platte nach dem Vorschub und anschließender Suche nach der Mitte eingespannt wird, was weniger Zeit kostet und eine längere Spannzeit als Bearbeitungszeit in Anspruch nimmt.

Das unabhängig entwickelte selbstzentrierende Vierbackenfutter mit großem Backenhub erschwert es dem Werkstück, die Backe beim Spannen zu berühren. Es wird die Streifenstruktur mit Polster verwendet. Sie löst die Situation, dass hydraulische oder pneumatische Backen auf dem Markt nur einen geringen Hubweg haben und große Werkstücke beim Anheben auf die Backen treffen und Schäden an den Spannfuttern verursachen.

Die vier Backen der Werkbank sind zerlegbar, und der Ausbau der hinteren Werkbank erfolgt über eine normale Plattform mit eigener T-Nut. Dies erweitert den Anwendungsbereich anderer Werkstücke neben dem Ring.

Spezifikationn

| Modell | BOSM-DT1010 | BOSM-DT2010 | BOSM-DT2016 | BOSM-DT2525 | |

| Arbeitsgröße | Länge*Breite (mm) | 1000x1000 | 2000x1000 | 2000x1600 | 2500x2500 |

| Vertikaler Bohrkopf | Spindelkegel | BT40/ BT50 | BT40/ BT50 | BT40/ BT50 | BT40/ BT50 |

| Bohrdurchmesser (mm) | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | |

| Gewindebohrdurchmesser (mm) | M24 / M36 | M24 / M36 | M24 / M36 | M24 / M36 | |

| Spindelgeschwindigkeit (U/min) | 30~3000 | 30~3000 | 30~3000 | 30~3000 | |

| Spindelleistung (Kw) | 15/22 | 15/22 | 15/22 | 15/22 | |

| Abstand vom unteren Ende der Spindel zur Arbeitsfläche (mm) | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | |

| Wiederholen Sie die Positionierungsgenauigkeit (X/Y/Z). | X/Y/Z | ±0,01/1000 mm | ±0,01/1000 mm | ±0,01/1000 mm | ±0,01/1000 mm |

| Bruttogewicht (T) | 8.5 | 11 | 13.5 | 16.5 | |

| Magazinwerkzeug | Zeilenwerkzeugmagazin | ||||

Qualitätsprüfung

Jede Maschine von Bosman wird mit einem Laserinterferometer des britischen Unternehmens RENISHAW kalibriert, das Steigungsfehler, Spiel, Positionierungsgenauigkeit und wiederholte Positionierungsgenauigkeit genau prüft und kompensiert, um die dynamische, statische Stabilität und Verarbeitungsgenauigkeit der Maschine sicherzustellen. . Kugelstangentest Jede Maschine verwendet einen Kugelstangentester der britischen Firma RENISHAW, um die wahre Kreisgenauigkeit und die geometrische Genauigkeit der Maschine zu korrigieren und gleichzeitig Kreisschneideexperimente durchzuführen, um die 3D-Bearbeitungsgenauigkeit und Kreisgenauigkeit der Maschine sicherzustellen.

Vorher-Nachher-Service

1)Vor dem Service

Das technische Team von Bossman ist für die technische Kommunikation mit den Kunden und die Formulierung von Lösungen verantwortlich und unterstützt den Kunden bei der Auswahl der geeigneten Bearbeitungslösung und der geeigneten Maschinen, indem es die Anfragen und erforderlichen Informationen der Kunden untersucht und anschließend Feedback an unsere Ingenieure gibt.

2) Nach dem Service

A. Die Maschine hat eine einjährige Garantie und bezahlte lebenslange Wartung.

B. Während der einjährigen Garantiezeit nach Ankunft der Maschine im Zielhafen bietet BOSSMAN kostenlose und zeitnahe Wartungsdienste für verschiedene nicht vom Menschen verursachte Fehler an der Maschine an und ersetzt alle Arten von nicht vom Menschen verursachten Schäden kostenlos kostenlos. Außerhalb der Garantiezeit auftretende Mängel werden gegen angemessene Kosten behoben.

C.Technischer Support innerhalb von 24 Stunden online, TM, Skype, E-Mail, um die entsprechenden Fragen rechtzeitig zu lösen. Wenn keine Lösung gefunden werden kann, wird BOSSMAN umgehend dafür sorgen, dass ein Kundendiensttechniker zur Reparatur vor Ort eintrifft. Der Käufer muss für das Visum, die Flugtickets und die Unterkunft aufkommen.

Unternehmensseite