Portal-CNC-Bohr- und Fräsmaschine

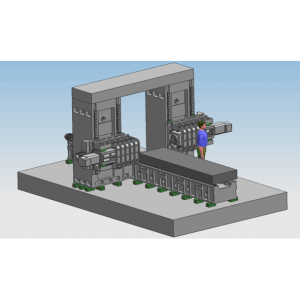

CNC-Portalfräs- und Bohrmaschine

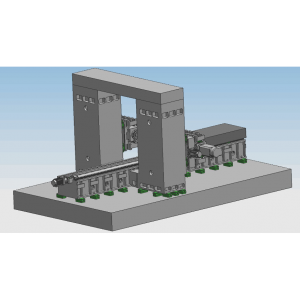

Portalbohr- und Fräsmaschine

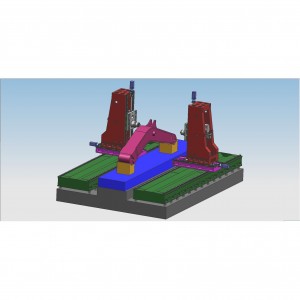

CNC-Portalfräsmaschine

Maschinenanwendung

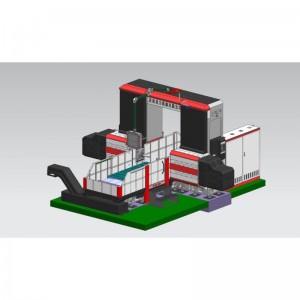

Die mobilen CNC-Hochgeschwindigkeits-Bohr- und Fräsmaschinen der BOSM-Portalbaureihe werden hauptsächlich zum hocheffizienten Bohren und Bearbeiten von großen Platten, Windkraftflanschen, Scheiben, Ringteilen und anderen Werkstücken mit einer Dicke im effektiven Bereich eingesetzt.Das Bohren von Durchgangslöchern und Sacklöchern ist bei Einzelmaterialteilen und Verbundwerkstoffen möglich.Der Bearbeitungsprozess der Werkzeugmaschine ist digital gesteuert und die Bedienung ist sehr komfortabel.Es kann Automatisierung, hohe Präzision, vielfältige Varianten und Massenproduktion realisieren.Um den Verarbeitungsanforderungen verschiedener Benutzer gerecht zu werden, hat das Unternehmen eine Vielzahl von Endprodukten entwickelt.Neben herkömmlichen Modellen können sie auch nach den tatsächlichen Bedürfnissen der Nutzer gestaltet und angepasst werden.

Maschinenstruktur

Diese Ausrüstung besteht hauptsächlich aus Bettarbeitstisch, beweglichem Portal, beweglichem Schiebesattel, Bohr- und Fräskopf, automatischer Schmiervorrichtung und Schutzvorrichtung, Umlaufkühlvorrichtung, digitalem Steuerungssystem, elektrischem System usw. Unterstützung und Führung von Rollenführungsschienenpaaren, Präzision Leitspindelpaarantrieb, die Werkzeugmaschine verfügt über eine hohe Positioniergenauigkeit und Wiederholgenauigkeit.

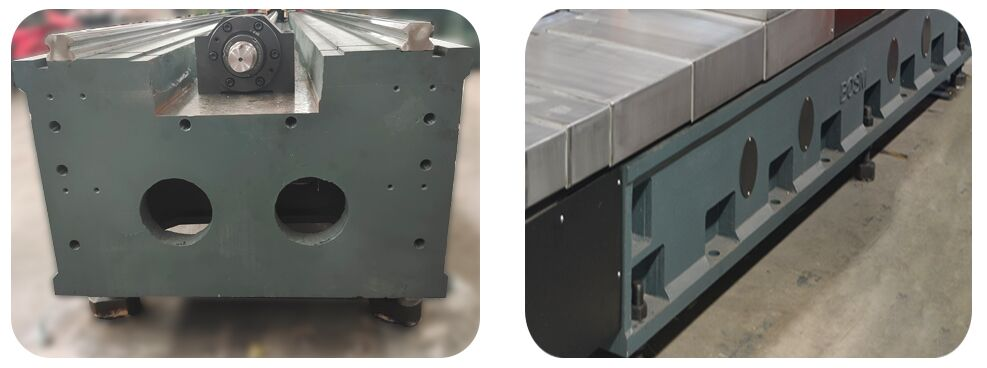

1)Arbeitstisch::

Das Bett ist ein einteiliges Gussteil, das nach einer sekundären Glüh- und Vibrationsalterungsbehandlung fertiggestellt wurde und eine gute dynamische und statische Steifigkeit und keine Verformung aufweist.Auf der Arbeitstischoberfläche befinden sich T-Nuten mit sinnvoller Endbearbeitung zum Spannen von Werkstücken.Der Bettunterbau ist mit 2 hochpräzisen Linearführungen (insgesamt 4 auf beiden Seiten) ausgestattet, so dass der Führungsschlitten gleichmäßig belastet wird, was die Steifigkeit der Werkzeugmaschine sowie deren Zug- und Druckfestigkeit deutlich verbessert.Das Antriebssystem verwendet AC-Servomotoren und Präzisions-Kugelumlaufspindelpaare.Der Seitenantrieb sorgt dafür, dass sich das Portal in Richtung der X-Achse bewegt.An der Unterseite des Bettes sind verstellbare Bolzen verteilt, mit denen sich die Höhe des Arbeitstisches des Bettes leicht einstellen lässt.

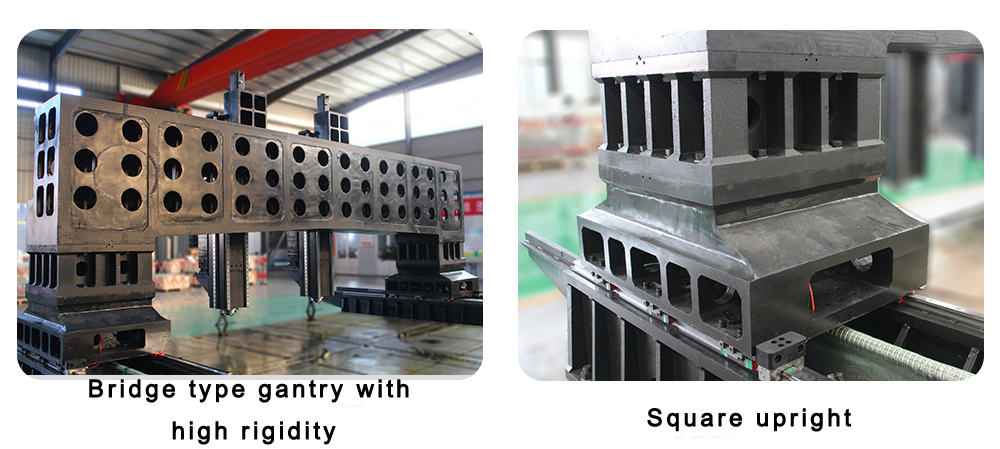

2)MovingPortal:

Das bewegliche Portal ist aus Grauguss (HT250) gegossen und verarbeitet.An der Vorderseite des Portals sind zwei 55#-Rolllinearführungspaare mit ultrahoher Tragfähigkeit installiert.Ein Satz Präzisions-Kugelumlaufspindelpaare und ein Servomotor sorgen dafür, dass sich der Antriebskopfschlitten in Richtung der Y-Achse bewegt, und der Bohrantriebskopf ist auf dem Antriebskopfschlitten installiert.Die Bewegung des Portals wird durch die Drehung der Kugelumlaufmutter auf der Kugelumlaufspindel realisiert, die vom Servomotor über die Präzisionskupplung angetrieben wird.

3)MovingSchiebesattel:

Der Gleitsattel ist eine Präzisionskonstruktion aus Gusseisen.Der Schiebesattel ist mit zwei ultrahochbelastbaren CNC-Linearschienenschlitten, einem Satz Präzisions-Kugelumlaufspindelpaaren und einem hochpräzisen Planetengetriebe ausgestattet, das mit dem Servomotor verbunden und mit einem Stickstoff-Ausgleichszylinder ausgestattet ist, um das Gewicht auszugleichen Antriebskopf, reduzieren Sie die Belastung der Leitspindel, verlängern Sie die Lebensdauer der Leitspindel, treiben Sie den Bohrantriebskopf an, um sich in Z-Achsenrichtung zu bewegen, und realisieren Sie die Schnellvorlauf-, Arbeitsvorwärts-, Schnellrücklauf- und Stoppaktionen des Antriebskopf, mit automatischer Spanbrechung, Spanabfuhr, Pausenfunktion.

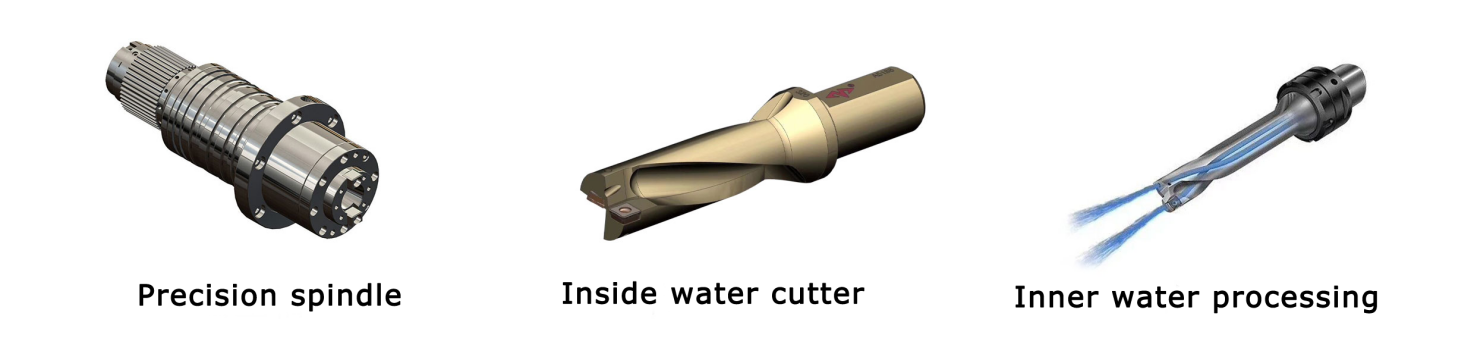

4)Bohrantriebskopf(Spindel)::

Der Bohrantriebskopf verfügt über einen speziellen Servo-Spindelmotor, der durch eine Zahnriemenverzögerung angetrieben wird, um das Drehmoment zu erhöhen, und eine spezielle Präzisionsspindel antreibt.Die Spindel verfügt über die ersten vier und die hinteren beiden sechs Reihen japanischer Schräglager, um eine stufenlose Geschwindigkeitsänderung zu erreichen.Die Spindel ist mit einem pneumatischen Werkzeugwechselsystem ausgestattet, um das Werkzeug schnell und einfach auszutauschen. Der Vorschub erfolgt über einen Servomotor und eine Kugelumlaufspindel.Die X- und Y-Achsen können mithilfe einer halbgeschlossenen Regelung verknüpft werden, wodurch lineare und kreisförmige Interpolationsfunktionen realisiert werden können.Das Spindelende ist ein BT50-Kegelloch, ausgestattet mit einem italienischen Rotofors-Hochgeschwindigkeitsdrehgelenk, das von einem Hochgeschwindigkeits-U-Bohrzentrum bearbeitet werden kann.

4.1 Der Kastenkörper und der Schiebetisch des Bohrantriebskopfs bestehen aus Gussteilen, um ihre Steifigkeit und Stabilität zu erhöhen und Vibrationen und Geräusche zu reduzieren.

4.2 Die Werkzeugmaschine kann mit einem elektronischen Handrad betrieben werden;Um Zeit zu sparen und die Produktionseffizienz während der Bearbeitung zu verbessern, kann nach dem Bohren des ersten Lochs zum Festlegen der Vorschubposition das Bohren der verbleibenden Löcher der gleichen Art einen schnellen Vorlauf → Arbeitsvorlauf → schnellen Rücklauf erreichen. Es sollte auch über Funktionen wie automatisches Spanen verfügen Brechen, Spanentfernung und Pause.

4.3 Der Stößel ist mit einem Flüssigstickstoff-Ausgleichssystem ausgestattet, um die Belastung der Z-Achse zu reduzieren und die Lebensdauer der Z-Achsen-Schraube zu erhöhen.

4.4 Der Z-Achsen-Servomotor verfügt über einen ausgeschalteten Bremsmotor, der die Bremse hält, wenn die Stromversorgung plötzlich unterbrochen wird, um Unfälle durch das Herunterfallen des Spindelkastens zu vermeiden.

4.5 Spindelstock

4.5.1.Der Hauptwellenkasten verfügt über vier hochbelastbare Linearführungen mit hoher Bewegungssteifigkeit, hoher Positionierungsgenauigkeit und guter Stabilität bei niedrigen Geschwindigkeiten.

4.5.2.Z-Achsen-Antrieb – der Servomotor ist über die Kupplung direkt mit der Kugelumlaufspindel verbunden, und die Kugelumlaufspindel treibt den Spindelstock an, um sich auf dem Sattel auf und ab zu bewegen, um den Z-Achsen-Vorschub zu realisieren.Der Z-Achsen-Motor verfügt über eine automatische Bremsfunktion.Bei einem Stromausfall wird die Motorwelle festgehalten, um ein Mitdrehen zu verhindern.

4.5.3.Die Spindelgruppe verwendet die interne Hochgeschwindigkeits-Wasserauslassspindel von Taiwan Jianchun, die sich durch hohe Präzision und Leistung auszeichnet.Die Hauptwelle greift das Messer durch die Schmetterlingsfeder an der Hauptwelle, wobei die Spannkraft über den vierteiligen Räummechanismus auf den Zugnagel des Werkzeuggriffs wirkt, und das lose Werkzeug übernimmt die pneumatische Methode.

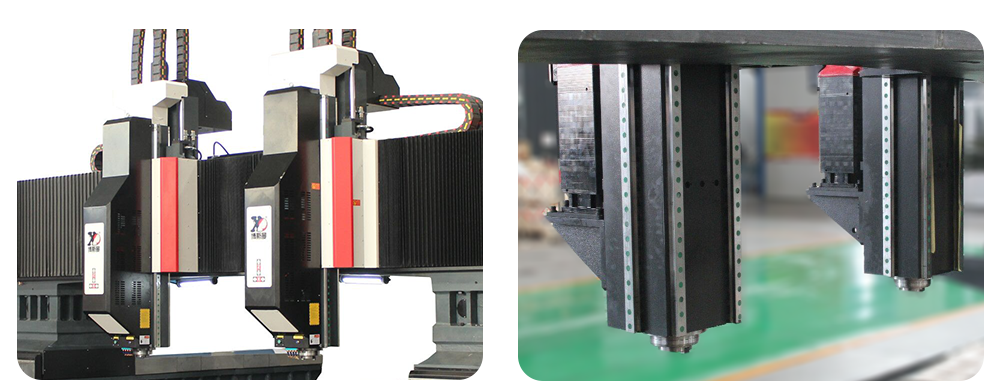

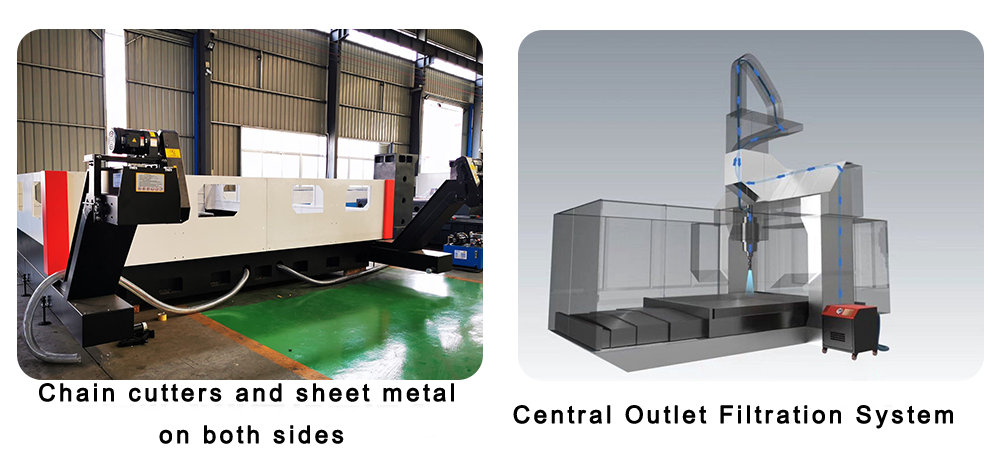

5)Automatische Schmiervorrichtung und Schutzvorrichtung:

Auf beiden Seiten der Werkbank befindet sich ein automatischer Späneförderer und am Ende ein Filter.Der automatische Späneförderer ist ein Flachkettenförderer.Eine Seite ist mit einer Kühlpumpe ausgestattet und der Auslass ist über einen Schlauch mit der zentralen Wasserfilteranlage verbunden.Das Kühlmittel fließt in den Späneförderer, die Hebepumpe des Späneförderers pumpt das Kühlmittel in das zentrale Auslassfiltersystem und die Hochdruck-Kühlpumpe zirkuliert das gefilterte Kühlmittel zur Spindelbohrkühlung.Es ist außerdem mit einem Spänetransportwagen ausgestattet, der den Spänetransport sehr praktisch macht.Diese Ausrüstung ist mit internen und externen Werkzeugkühlsystemen ausgestattet.Beim Hochgeschwindigkeitsbohren kommt die Innenkühlung des Werkzeugs zum Einsatz, beim leichten Fräsen kommt die Außenkühlung zum Einsatz.

5.1.Zentrales Wasserfiltersystem am Auslass:

Diese Werkzeugmaschine ist mit einem zentralen Wasserfiltersystem ausgestattet, das Verunreinigungen im Kühlmittel effektiv filtern kann.Das interne Wassersprühsystem kann verhindern, dass sich Eisenstifte während der Bearbeitung am Werkzeug verfangen, den Werkzeugverschleiß verringern, die Werkzeuglebensdauer verlängern und die Oberflächenbeschaffenheit des Werkstücks verbessern.Der Hochdruck-Wasserablassstift der Werkzeugspitze kann die Oberfläche des Werkstücks gut schützen, das Hochgeschwindigkeitsdrehgelenk schützen, verhindern, dass Verunreinigungen das Drehgelenk blockieren, die Qualität des Werkstücks insgesamt verbessern und die Arbeitseffizienz verbessern.

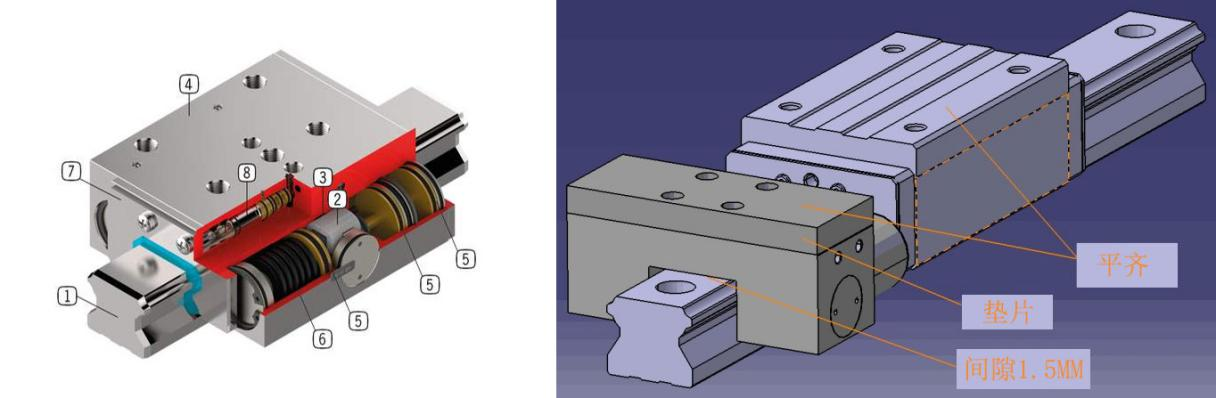

6)Linearspanner:

Die Klemme besteht aus dem Hauptkörper der Klemme, Aktuatoren usw. Es handelt sich um eine leistungsstarke Funktionskomponente, die in Verbindung mit dem rollenden Linearführungspaar verwendet wird.Durch das Prinzip der Keilblockkraftexpansion wird eine starke Klemmkraft erzeugt;Es verfügt über ein festes Portal, präzise Positionierung, Antivibration und eine Funktion zur Verbesserung der Steifigkeit.

Es weist folgende Eigenschaften auf:

Sicher und zuverlässig, starke Klemmkraft, Klemmung der nicht beweglichen XY-Achse während der Bohr- und Gewindebearbeitung.

Die extrem hohe Spannkraft erhöht die Steifigkeit des Axialvorschubs und verhindert Fretting durch Vibration.

Schnelle Reaktion, die Reaktionszeit zum Öffnen und Schließen beträgt nur 0,06 Sekunden, was die Werkzeugmaschine schützen und die Lebensdauer der Leitspindel erhöhen kann.

Langlebige, vernickelte Oberfläche, gute Rostschutzleistung.

Neuartiges Design zur Vermeidung starrer Stöße beim Anziehen.

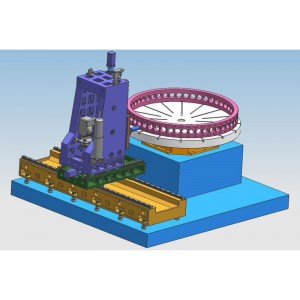

7)Positionierung und Spannung des Werkstücks

Zur Ausrichtung des Werkstücks mit rundem Flansch kann es beliebig auf der Trägerplatte mit T-Nuten platziert werden, und die Mittelposition wird durch den im Spindelkegelloch installierten Kantentaster an drei beliebigen Punkten (Innendurchmesser oder Außendurchmesser) des Werkstücks gemessen .Danach wird es automatisch durch eine numerische Steuerungsprogrammberechnung ermittelt, die genau und schnell ist.Die Klemmung des Werkstücks erfolgt durch eine Klemme, die aus einer Pressplatte, einer Auswerferstange, einer Spurstange und einem Kissenblock besteht, was bequem zu verwenden ist.

8)Automatische Schmiervorrichtung

Diese Werkzeugmaschine ist mit Taiwans originaler volumetrischer Partialdruck-Automatikschmiervorrichtung ausgestattet, die verschiedene Bewegungspaare wie Führungsschienen, Leitspindeln, Zahnstangen usw. ohne Sackgassen automatisch schmieren und die Lebensdauer der Werkzeugmaschine sicherstellen kann.Die Führungsschienen auf beiden Seiten des Maschinenbetts sind mit Schutzabdeckungen aus Edelstahl ausgestattet, und beide Seiten des Antriebskopfs des beweglichen Portals sind mit flexiblen Schutzabdeckungen ausgestattet.Rund um den Arbeitstisch sind wasserdichte Spritzschutzvorrichtungen angebracht, und die Wasserleitung wird durch die Kunststoffschleppkette geschützt.Um die Spindel ist ein weicher transparenter PVC-Streifenvorhang angebracht.

9)Volldigitale CNC-Steuerung:

9.1.Mit der Spanbrechfunktion können Spanbrechzeit und Spanbrechzyklus über die Mensch-Maschine-Schnittstelle eingestellt werden.

9.2.Mit der Werkzeughubfunktion kann die Werkzeughubhöhe an der Mensch-Maschine-Schnittstelle eingestellt werden.Beim Bohren auf diese Höhe wird der Bohrer schnell an die Oberseite des Werkstücks angehoben, die Späne dann schnell zur Bohroberfläche vorgeschoben und automatisch auf Arbeitsvorschub umgestellt.

9.3.Die zentralisierte Steuerbox und das Handgerät verfügen über ein numerisches Steuerungssystem und sind mit einer USB-Schnittstelle und einem LCD-Flüssigkristalldisplay ausgestattet.Um die Programmierung, Speicherung, Anzeige und Kommunikation zu erleichtern, verfügt die Bedienoberfläche über Funktionen wie Mensch-Maschine-Dialog, Fehlerkompensation und automatischen Alarm.

9.4.Das Gerät verfügt über die Funktion der Vorschau und erneuten Inspektion der Lochposition vor der Bearbeitung, was sehr bequem zu bedienen ist.

10)Optischer Kantenfinder:

Das Gerät ist mit einem fotoelektrischen Kantenfinder ausgestattet, der die Position des Werkstücks bequem und schnell ermitteln kann.

1) Installieren Sie den Kantentaster im Spindelfutter der Werkzeugmaschine und drehen Sie die Spindel langsam, um ihre Konzentrizität zu korrigieren.

2) Bewegen Sie die Spindel mit dem Handrad, sodass die Kante der Stahlkugel des Kantentasters das Werkstück leicht berührt und das rote Licht eingeschaltet wird.Zu diesem Zeitpunkt kann die Spindel wiederholt vorwärts und rückwärts bewegt werden, um den besten Punkt zu finden, an dem die Kante der Stahlkugel des Kantentasters das Werkstück berührt..

3) Notieren Sie die zu diesem Zeitpunkt vom CNC-System angezeigten X- und Y-Achsenwerte und geben Sie sie in den Computer ein.

4) Finden Sie auf diese Weise mehrere Erkennungspunkte

11)Werkzeugverschleißalarm

Der Werkzeugverschleißalarm erfasst hauptsächlich den Strom des Spindelmotors.Wenn der Strom den voreingestellten Wert überschreitet, beurteilt das Gerät automatisch, dass das Werkzeug abgenutzt ist, und die Spindel zieht das Werkzeug zu diesem Zeitpunkt automatisch zurück und das automatische Programm endet.Erinnern Sie den Bediener daran, dass das Werkzeug abgenutzt ist.

12)Alarm bei niedrigem Wasserstand

1) Wenn das Kühlmittel im Filter den mittleren Stand erreicht, verbindet sich das System automatisch mit dem Motor, um zu starten, und das Kühlmittel im Späneförderer fließt automatisch in den Filter.Wenn das hohe Niveau erreicht ist, stoppt der Motor automatisch den Betrieb.

2) Wenn der Kühlmittelstand im Filter zu niedrig ist, löst das System automatisch einen Alarm bei der Füllstandsanzeige aus, die Spindel zieht das Werkzeug automatisch zurück und die Maschine stoppt den Betrieb.

13) Power-Off-Memory-Funktion

Aufgrund des Betriebsstopps aufgrund eines plötzlichen Stromausfalls kann diese Funktion schnell und bequem die Position des letzten vor dem Stromausfall gebohrten Lochs ermitteln.Bediener können schnell mit dem nächsten Schritt fortfahren und so Suchzeit sparen.

Dreiachsige Laserinspektion:

Jede Maschine von Bosman wird mit dem Laserinterferometer der britischen Firma RENISHAW kalibriert und prüft und kompensiert den Steigungsfehler, das Spiel, die Positionierungsgenauigkeit, die Wiederholpositionierungsgenauigkeit usw. genau, um die dynamische, statische Stabilität und Verarbeitungsgenauigkeit der Maschine sicherzustellen .Kugelstangeninspektion Jede Maschine verwendet eine Kugelstange der britischen Firma RENISHAW, um die wahre Kreisgenauigkeit und die geometrische Genauigkeit der Maschine zu kalibrieren.Gleichzeitig wird ein kreisförmiges Schneidexperiment durchgeführt, um die 3D-Bearbeitungsgenauigkeit und Kreisgenauigkeit der Maschine sicherzustellen.

Plattformlayout, Werkstückspannung, Anforderungen an die automatische Spanabfuhr

1. Hauptplattform (1 Stück): T-Nuten-Klemmwerkstück.Sowohl die obere Endfläche als auch die Seitenfläche der Hauptplattform können als Bearbeitungspositionierungsflächen genutzt werden.

2. Senkplattform (1 Stück): (Die Seite ist mit einem Hilfsrahmen zum Einpressen ausgestattet und die Oberseite ist mit einer vollflächigen Schutzabdeckung ausgestattet, die vom Verkäufer entworfen und installiert wurde), die wichtigsten Anweisungen zur Positionierung und Verarbeitung des Werkstücks:

Bearbeitung des Ventildeckels: Positionierung der unteren Plattform (unterer Stützgriff und Werkstücke unterschiedlicher Größe), Fixierung der oberen Druckplatte durch Pressen oder Entwicklung einer automatischen oberen Spannvorrichtung durch den Verkäufer.

Bearbeitung des Ventilkörpers: Positionierung der unteren Plattform (untere Stützgriffe und Werkstücke unterschiedlicher Größe), die seitlichen Griffe der Hilfssäule der unteren Plattform und die L-förmigen Zubehör-Auswerferstangen werden gedrückt und fixiert oder der Verkäufer entwirft ein automatisches Oberteil Klemmvorrichtung.

Spezifikation

| Modell | BOSM-DS3030 | BOSM-DS4040 | BOSM-DS5050 | BOSM-DS6060 | |

| Arbeitsgröße | Länge Breite | 3000*3000 | 4000*4000 | 5000*5000 | 6000*6000 |

| Vertikaler Bohrkopf | Spindelkegel | BT50 | |||

| Bohrdurchmesser (mm) | φ96 | ||||

| Gewindebohrdurchmesser (mm) | M36 | ||||

| Spindelgeschwindigkeit (U/min) | 30~3000/60~6000 | ||||

| Spindelmotorleistung (kW) | 30.22.37 | ||||

| Abstand zwischen Spindelnase und Tisch | Nach Angaben der Stiftung | ||||

| Wiederholen Sie die Positionierungsgenauigkeit (X/Y/Z). | X/Y/Z | ±0,01/1000 mm | |||

| Kontrollsystem | KND/GSK/SIEMENS | ||||

| Magazinwerkzeug | Okada-Magazinwerkzeug mit 24 Werkzeugen als Option | ||||

Qualitätskontrolle

Jede Maschine von Bosman wird mit einem Laserinterferometer des britischen Unternehmens RENISHAW kalibriert, das Steigungsfehler, Spiel, Positionierungsgenauigkeit und wiederholte Positionierungsgenauigkeit genau prüft und kompensiert, um die dynamische, statische Stabilität und Verarbeitungsgenauigkeit der Maschine sicherzustellen..Kugelstangentest Jede Maschine verwendet einen Kugelstangentester der britischen Firma RENISHAW, um die wahre Kreisgenauigkeit und die geometrische Genauigkeit der Maschine zu korrigieren und gleichzeitig Kreisschneideexperimente durchzuführen, um die 3D-Bearbeitungsgenauigkeit und Kreisgenauigkeit der Maschine sicherzustellen.

Einsatzumgebung für Werkzeugmaschinen

1.1 Umgebungsanforderungen an die Ausrüstung

Die Aufrechterhaltung einer konstanten Umgebungstemperatur ist ein wesentlicher Faktor für die Präzisionsbearbeitung.

(1) Die verfügbare Umgebungstemperatur beträgt -10 °C bis 35 °C.Bei einer Umgebungstemperatur von 20 °C sollte die Luftfeuchtigkeit 40 bis 75 % betragen.

(2) Um die statische Genauigkeit der Werkzeugmaschine im angegebenen Bereich zu halten, muss die optimale Umgebungstemperatur 15 ° C bis 25 ° C mit einem Temperaturunterschied betragen

Sie sollte ± 2 ℃ / 24h nicht überschreiten.

1.2 Stromversorgungsspannung: 3-phasig, 380 V, Spannungsschwankung innerhalb von ± 10 %, Stromversorgungsfrequenz: 50 Hz.

1.3 Wenn die Spannung im Einsatzbereich instabil ist, sollte die Werkzeugmaschine mit einer geregelten Stromversorgung ausgestattet sein, um den normalen Betrieb der Werkzeugmaschine sicherzustellen.

1.4.Die Werkzeugmaschine sollte über eine zuverlässige Erdung verfügen: Das Erdungskabel besteht aus Kupferdraht, der Drahtdurchmesser sollte nicht weniger als 10 mm² betragen und der Erdungswiderstand beträgt weniger als 4 Ohm.

1.5 Um die normale Arbeitsleistung des Geräts sicherzustellen, sollte vor dem Einsatz eine Reihe von Luftreinigungsgeräten (Entfeuchtung, Entfettung, Filterung) hinzugefügt werden, wenn die Druckluft der Luftquelle nicht den Anforderungen der Luftquelle entspricht Lufteinlass der Maschine.

1.6.Die Ausrüstung sollte von direkter Sonneneinstrahlung, Vibrations- und Wärmequellen sowie von Hochfrequenzgeneratoren, elektrischen Schweißgeräten usw. ferngehalten werden, um Produktionsausfälle der Maschine oder einen Verlust der Maschinengenauigkeit zu vermeiden.

Vorher-Nachher-Service

1)Vor dem Service

Das technische Team von Bossman ist für die technische Kommunikation mit den Kunden und die Formulierung von Lösungen verantwortlich und unterstützt den Kunden bei der Auswahl der geeigneten Bearbeitungslösung und der geeigneten Maschinen, indem es die Anfragen und erforderlichen Informationen der Kunden untersucht und anschließend Feedback an unsere Ingenieure gibt.

2) Nach dem Service

A. Die Maschine hat eine einjährige Garantie und bezahlte lebenslange Wartung.

B. Während der einjährigen Garantiezeit nach Ankunft der Maschine im Zielhafen bietet BOSSMAN kostenlose und zeitnahe Wartungsdienste für verschiedene nicht vom Menschen verursachte Fehler an der Maschine an und ersetzt alle Arten von nicht vom Menschen verursachten Schäden kostenlos kostenlos.Außerhalb der Garantiezeit auftretende Mängel werden gegen angemessene Kosten behoben.

C.Technischer Support innerhalb von 24 Stunden online, TM, Skype, E-Mail, um die entsprechenden Fragen rechtzeitig zu lösen.Wenn keine Lösung gefunden werden kann, wird BOSSMAN umgehend dafür sorgen, dass ein Kundendiensttechniker zur Reparatur vor Ort eintrifft. Der Käufer muss für das Visum, die Flugtickets und die Unterkunft aufkommen.

Website des Kunden