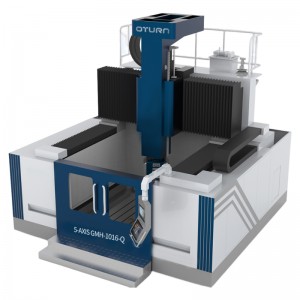

CNC-Profilbearbeitungszentrum

CNC-Profilbearbeitungszentrum

CNC-Bohrmaschine

Maschinenfunktionen

Bosm DC-SerieCNC-Bohr- und Fräsmaschinenwerden hauptsächlich zum effizienten Bohren, Fräsen und Gewindeschneiden von Werkstücken mit linearer Materialbreite im Wirkungsbereich eingesetzt. Durchgangslöcher und Sacklöcher können in Einzelmaterialteile und Verbundmaterialien gebohrt werden. Durch die maschinelle Bearbeitung mit CNC-Steuerung ist die Bedienung sehr komfortabel. Es kann Automatisierung, hohe Präzision, Vielseitigkeit und Massenproduktion realisieren.

Um den Verarbeitungsanforderungen verschiedener Benutzer gerecht zu werden, hat unser Unternehmen eine Vielzahl von Endprodukten entwickelt. Sie können auch entsprechend den tatsächlichen Bedürfnissen der Benutzer entworfen und angepasst werden.

Maschinenstruktur

Die Ausrüstung besteht hauptsächlich aus einem Betttisch, einem mobilen Portal, einem mobilen Sattel, einem Bohr- und Fräskopf, einer automatischen Schmiervorrichtung und Schutzvorrichtung, einer Umlaufkühlvorrichtung, einem digitalen Steuerungssystem, einem Hydrauliksystem, einem elektrischen System usw. Die Werkzeugmaschine verfügt über eine hohe Positionierung Genauigkeit und wiederholte Positionierungsgenauigkeit.

1. Bett und Arbeitstisch:

Das Maschinenbett besteht aus geschweißten Stahlkonstruktionsteilen und der Hauptrahmen besteht aus Stahlkonstruktionsteilen. Nachdem die innere Spannung durch künstliche Alterungswärmebehandlung entfernt wurde, weist es eine gute dynamische und statische Steifigkeit und keine Verformung auf. Der Arbeitstisch besteht aus Gusseisen HT250. Der Arbeitstisch kann verwendet werden fürSpannen von Werkstücken. Es kann auch mit einer pneumatischen Vorrichtung ausgestattet werden, die das Spannen von Werkstücken bequemer und schneller macht. Die maximale Tragfähigkeit des Arbeitstisches beträgt 1 Tonne. Die obere linke Seite des Bettes ist vertikal mit zwei rollenden Linearführungspaaren mit extrem hoher Tragfähigkeit und einem Präzisionsgestell ausgestattet. Der Portalmotor wird durch ein AC-Servosystem und ein Zahnstangensystem in X-Richtung angetrieben. An der Unterseite des Bettes sind verstellbare Bolzen verteilt, mit denen sich die Höhe des Betttisches leicht einstellen lässt.

2. Beweglicher Ausleger:

Das bewegliche Auslegerportal mit Gusseisenstruktur wird nach dem Entfernen innerer Spannungen durch künstliche Alterungswärmebehandlung mit guter dynamischer und statischer Steifigkeit und ohne Verformung bearbeitet. An der Vorder- und Oberseite des Portals sind zwei rollende Linearführungspaare mit höchster Tragfähigkeit verbaut. Auf der Oberseite sind eine lineare Rollführung mit extrem hoher Tragfähigkeit, ein Satz Präzisionskugelumlaufspindeln und ein Servomotor installiert, um die Gleitplatte des Antriebskopfs in Richtung der Y-Achse zu bewegen. Auf der Gleitplatte des Bohrkopfes ist ein Bohrantriebskopf installiert. Die Bewegung des Portals wird durch die Drehung der Kugelumlaufspindel realisiert, die vom Servomotor über die Kupplung angetrieben wird.

3. Sattel bewegen:

Der bewegliche Gleitsattel ist ein Stahlkonstruktionselement. Zwei rollende Linearführungspaare mit extrem hoher Tragfähigkeit, ein Satz Präzisionskugelumlaufspindeln und ein Servomotor sind auf dem Gleitsattel installiert, um den Bohrkopf so anzutreiben, dass er sich in Richtung der Z-Achse bewegt, was den schnellen Vorlauf realisieren kann. Vorwärts arbeiten, schnell rückwärts arbeiten und den Antriebskopf stoppen. Es verfügt über die Funktionen automatischer Spanbruch, Spanentfernung und Pause.

4. Bohrantriebskopf:

Für den Bohrantriebskopf wird ein spezieller Servospindelmotor verwendet. Die spezielle Präzisionsspindel wird von einem Zahnsynchronriemen angetrieben, um eine stufenlose Geschwindigkeitsänderung mit variabler Frequenz zu ermöglichen. Der Vorschub erfolgt über Servomotor und Kugelumlaufspindel.

Die y-Achse kann über einen halbgeschlossenen Regelkreis verbunden und gesteuert werden, wodurch eine lineare und kreisförmige Interpolation realisiert werden kann. Das Hauptwellenende ist ein Bohrer oder Fräser mit konischer Bohrung, mit höherer Präzision, Hochgeschwindigkeitsschneiden, pneumatischer Werkzeugwechselfunktion, optional mit Hut-Werkzeugmagazin, Werkzeugmagazinkapazität für acht, einfacherer Werkzeugwechsel, hoher Automatisierungsgrad der manuellen Bearbeitung.

5. Automatische Schmiervorrichtung und Schutzvorrichtung:

Die Maschine ist mit einer automatischen Schmiervorrichtung ausgestattet, die die beweglichen Paare wie Führungsschiene, Leitspindel und Zahnstange automatisch schmieren kann. Die X- und Y-Achse der Werkzeugmaschine sind mit einer staubdichten Schutzabdeckung ausgestattet, und die wasserdichte Spritzschutzwand ist um den Arbeitstisch herum installiert.

6. KND-Steuerungssystem:

6.1. Mit Spanbruchfunktion können Spanbruchzeit und Spanbruchzyklus über die Mensch-Maschine-Schnittstelle eingestellt werden.

6.2. Mitdie WerkzeughebefunktionDie Hubhöhe des Werkzeugs kann über die Mensch-Maschine-Schnittstelle eingestellt werden. Beim Bohren auf diese Höhe wird der Bohrer schnell an die Oberseite des Werkstücks gehoben, dann wird der Span abgeworfen und dann schnell zur Bohroberfläche vorgeschoben und automatisch in Arbeitsvorschub umgewandelt.

6.3. Die zentralisierte Steuerbox und das Handgerät sind mit einem CNC-System, einer USB-Schnittstelle und einem LCD-Bildschirm ausgestattet. Um die Programmierung, Speicherung, Anzeige und Kommunikation zu erleichtern, verfügt die Bedienoberfläche über die Funktionen Mensch-Maschine-Dialog, Fehlerkompensation und automatischer Alarm.

6.4. Das Gerät verfügt über die Funktion zur Vorschau und erneuten Überprüfung der Lochposition vor der Bearbeitung, sodass die Bedienung sehr komfortabel ist.

Spezifikation

| Modell | BOSM-DC60050 | |

| Max. Werkstückgröße | Länge × Breite (mm) | 2600×500 |

| Vertikaler Rammbohrkopf | Menge (Stück) | 1 |

| Spindelkegelloch | BT40 | |

| Bohrdurchmesser (mm) | Φ2-Φ26 | |

| Spindelgeschwindigkeit (U/min) | 30~3000 | |

| Spindelleistung (kw) | 15 | |

| Abstand zwischen Spindelnase und Arbeitstisch (mm) | 150–650 mm | |

| X-Achse (seitliche Bewegung) | Maximaler Hub (mm) | 500 |

| X-Achsen-Bewegungsgeschwindigkeit (m/min) | 0~9 | |

| Leistung des X-Achsen-Servomotors (kW) | 2,4*1 | |

| Y-Achse (Längsbewegung der Säule) | Maximaler Hub (mm) | 2600 |

| Y-Achsen-Bewegungsgeschwindigkeit (m/min) | 0~9 | |

| Leistung des Y-Achsen-Servomotors (kW) | 2,4*1 | |

| Z-Achse (vertikale Stößelvorschubbewegung) | Maximaler Hub (mm) | 500 |

| Bewegungsgeschwindigkeit der Z-Achse (m/min) | 0~8 | |

| Leistung des Z-Achsen-Servomotors (kW) | 1×2,4 mit Bremse | |

| Abmessungen der Maschine | Länge × Breite × Höhe (mm) | 5400×2180×2800 |

| Positionierungsgenauigkeit | X/Y/Z | ±0,05/300 mm |

| Wiederholte Präzisionspositionierung | X/Y/Z | ±0,025/300 mm |

| Bruttogewicht (t) | 4.5 | |

Qualitätsprüfung

Jede Maschine wird mit einem Laserinterferometer des britischen Unternehmens RENISHAW kalibriert, das Steigungsfehler, Spiel, Positionierungsgenauigkeit und wiederholte Positionierungsgenauigkeit genau prüft und kompensiert, um die dynamische, statische Stabilität und Verarbeitungsgenauigkeit der Maschine sicherzustellen. . Kugelstangentest Jede Maschine verwendet einen Kugelstangentester der britischen Firma RENISHAW, um die wahre Kreisgenauigkeit und die geometrische Genauigkeit der Maschine zu korrigieren und gleichzeitig Kreisschneideexperimente durchzuführen, um die 3D-Bearbeitungsgenauigkeit und Kreisgenauigkeit der Maschine sicherzustellen.

Einsatzumgebung für Werkzeugmaschinen

1.1 Umgebungsanforderungen an die Ausrüstung

Die Aufrechterhaltung einer konstanten Umgebungstemperatur ist ein wesentlicher Faktor für die Präzisionsbearbeitung.

(1) Die verfügbare Umgebungstemperatur beträgt -10 °C bis 35 °C. Bei einer Umgebungstemperatur von 20 °C sollte die Luftfeuchtigkeit 40 bis 75 % betragen.

(2) Um die statische Genauigkeit der Werkzeugmaschine im angegebenen Bereich zu halten, muss die optimale Umgebungstemperatur 15 ° C bis 25 ° C mit einem Temperaturunterschied betragen

Sie sollte ± 2 ℃ / 24h nicht überschreiten.

1.2 Stromversorgungsspannung: 3-phasig, 380 V, Spannungsschwankung innerhalb von ± 10 %, Stromversorgungsfrequenz: 50 Hz.

1.3 Wenn die Spannung im Einsatzbereich instabil ist, sollte die Werkzeugmaschine mit einer geregelten Stromversorgung ausgestattet sein, um den normalen Betrieb der Werkzeugmaschine sicherzustellen.

1.4. Die Werkzeugmaschine sollte über eine zuverlässige Erdung verfügen: Das Erdungskabel besteht aus Kupferdraht, der Drahtdurchmesser sollte nicht weniger als 10 mm² betragen und der Erdungswiderstand beträgt weniger als 4 Ohm.

1.5 Um die normale Arbeitsleistung des Geräts sicherzustellen, sollte vor dem Einsatz eine Reihe von Luftreinigungsgeräten (Entfeuchtung, Entfettung, Filterung) hinzugefügt werden, wenn die Druckluft der Luftquelle nicht den Anforderungen der Luftquelle entspricht Lufteinlass der Maschine.

1.6. Die Ausrüstung sollte von direkter Sonneneinstrahlung, Vibrations- und Wärmequellen sowie von Hochfrequenzgeneratoren, elektrischen Schweißgeräten usw. ferngehalten werden, um Produktionsausfälle der Maschine oder einen Verlust der Maschinengenauigkeit zu vermeiden.

Vorher-Nachher-Service

1)Vor dem Service

Das technische Team von Bossman ist für die technische Kommunikation mit den Kunden und die Formulierung von Lösungen verantwortlich und unterstützt den Kunden bei der Auswahl der geeigneten Bearbeitungslösung und der geeigneten Maschinen, indem es die Anfragen und erforderlichen Informationen der Kunden untersucht und anschließend Feedback an unsere Ingenieure gibt.

2) Nach dem Service

A. Die Maschine hat eine einjährige Garantie und bezahlte lebenslange Wartung.

B. Während der einjährigen Garantiezeit nach Ankunft der Maschine im Zielhafen bietet BOSSMAN kostenlose und zeitnahe Wartungsdienste für verschiedene nicht vom Menschen verursachte Fehler an der Maschine an und ersetzt alle Arten von nicht vom Menschen verursachten Schäden kostenlos kostenlos. Außerhalb der Garantiezeit auftretende Mängel werden gegen angemessene Kosten behoben.

C.Technischer Support innerhalb von 24 Stunden online, TM, Skype, E-Mail, um die entsprechenden Fragen rechtzeitig zu lösen. Wenn keine Lösung gefunden werden kann, wird BOSSMAN umgehend dafür sorgen, dass ein Kundendiensttechniker zur Reparatur vor Ort eintrifft. Der Käufer muss für das Visum, die Flugtickets und die Unterkunft aufkommen.

Website des Kunden