BOSM – Horizontale Gegenbohr- und Bohrmaschine

1. Gerätenutzung:

Die horizontale Gegenbohr- und Bohrmaschine BOSM ist eine Spezialmaschine für Ihr Unternehmen zur Bearbeitung von Turmdrehkrankappen. Die Maschine ist mit 2 Sätzen horizontaler Bohr- und Bohrantriebsköpfe ausgestattet, die das Bohren, Fräsen und Bohren von Werkstücken innerhalb des effektiven Hubbereichs durchführen können. Beim Schneiden und anderen Bearbeiten ist die Positionierungsgeschwindigkeit der Ausrüstung hoch, die Bearbeitungsgenauigkeit hoch und die Bearbeitungseffizienz hoch.

2. Merkmale der Gerätestruktur:

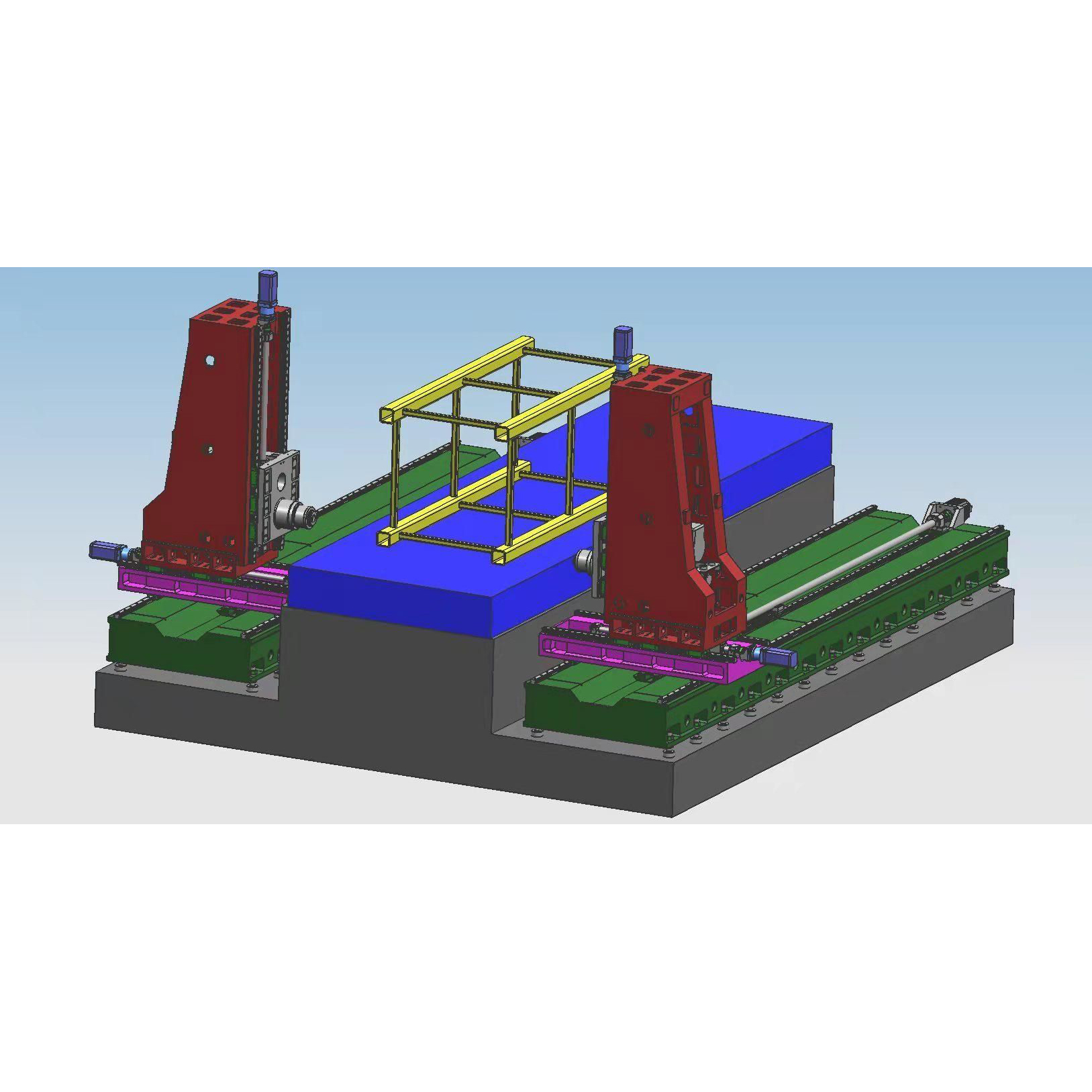

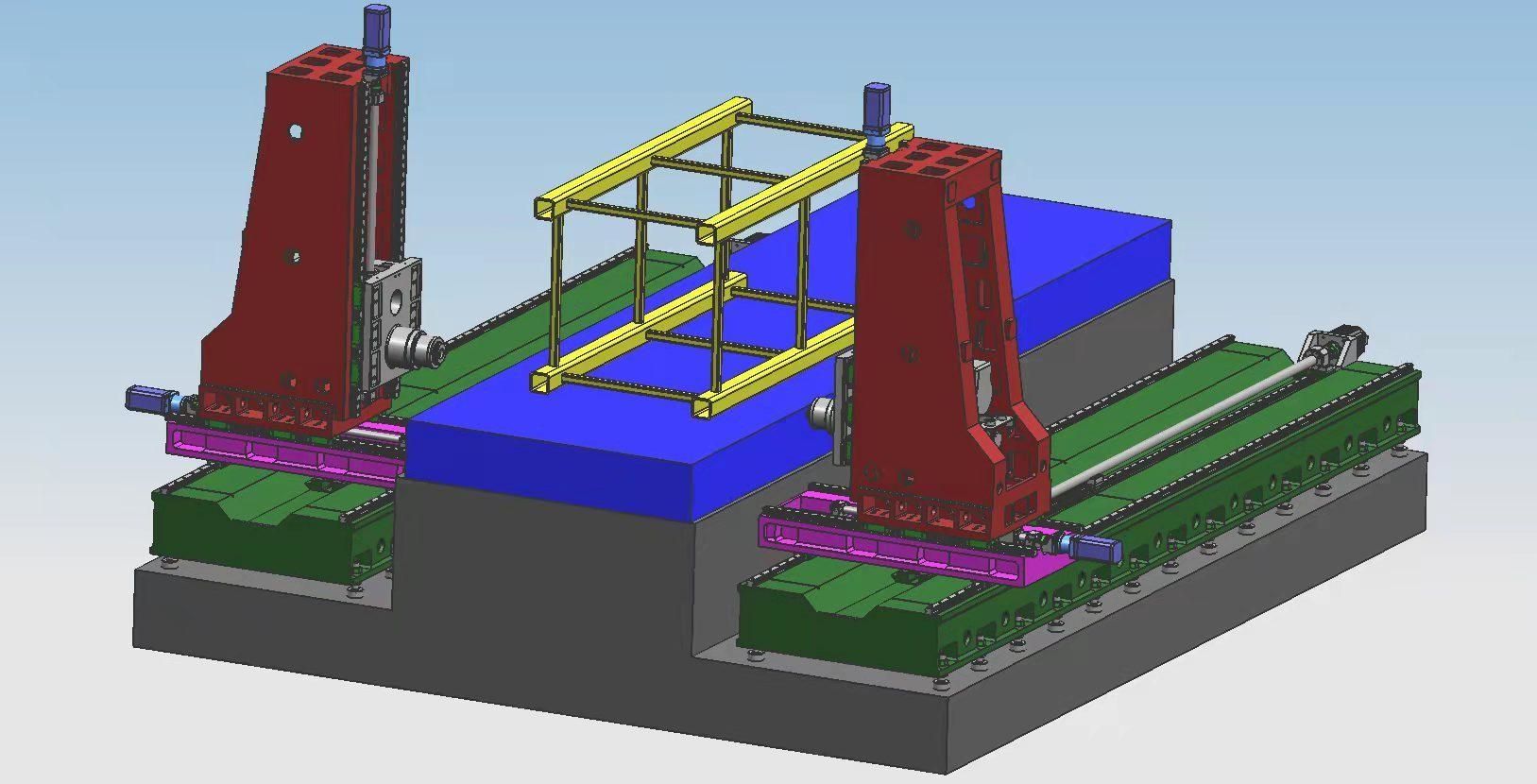

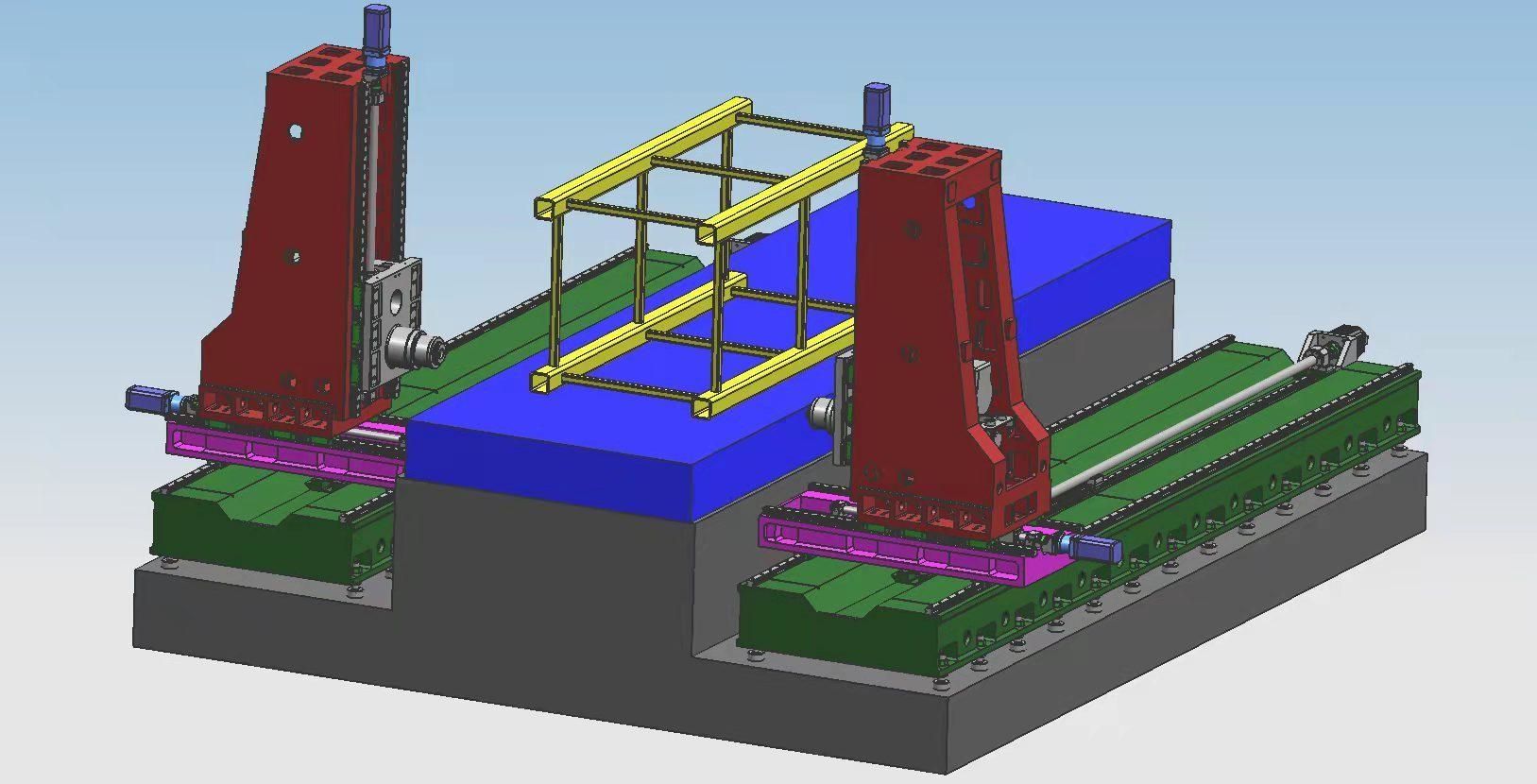

2. 1. Hauptbestandteile desMaschine

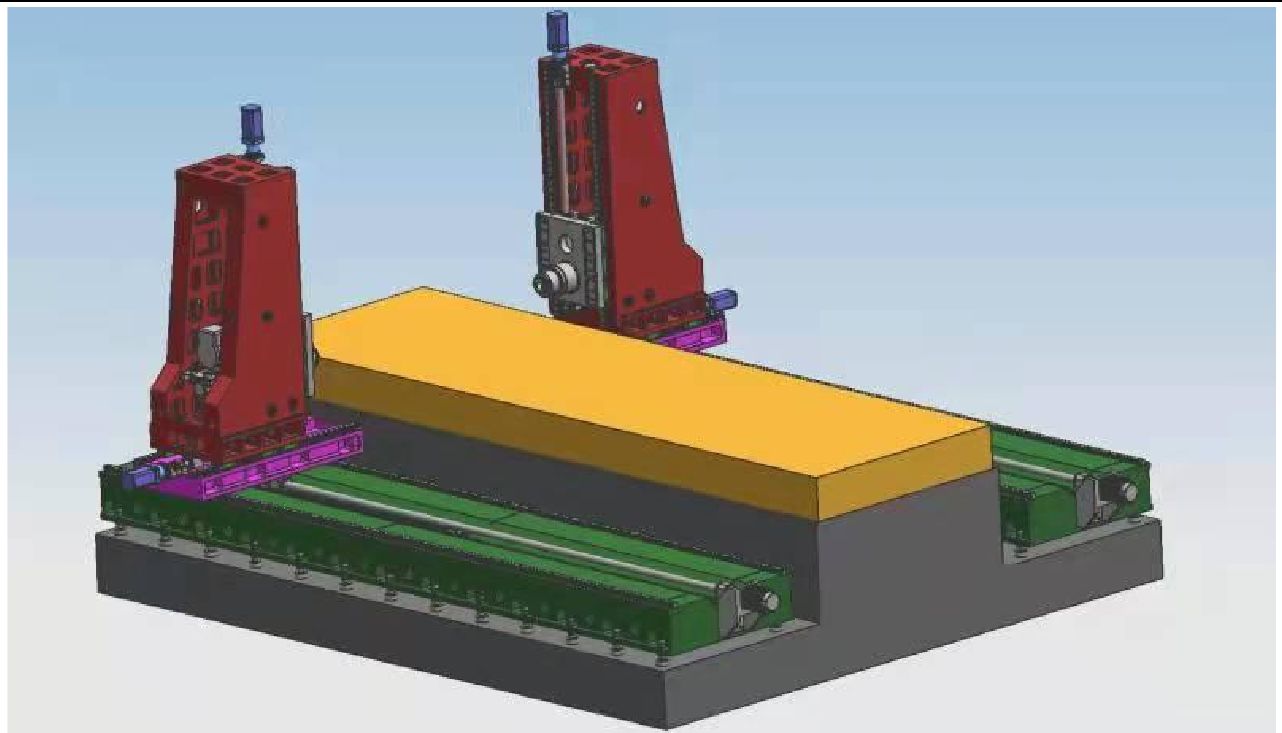

Die Hauptkomponenten der Maschine: Bett, Arbeitstisch, linke und rechte Säulen, Sättel, Stößel usw., große Teile bestehen aus Harzsandformteil, hochwertigem Grauguss 250, geglüht in heißer Sandgrube → Vibrationsalterung → heiß Ofenglühen → Vibrationsalterung → Grobbearbeitung → Vibrationsalterung → Ofenglühen → Vibrationsalterung → Endbearbeitung, um die negative Belastung der Teile vollständig zu beseitigen und die Leistung der Teile stabil zu halten. Die Werkbank des Geräts ist feststehend und die Antriebsköpfe auf beiden Seiten können in der Vorder- und Rückseite der Basis bewegt werden. Die Maschine verfügt über Funktionen wie Bohren, Bohren, Senken, Gewindeschneiden usw. Die Kühlmethode des Werkzeugs ist Innenkühlung plus Außenkühlung. Die Maschine verfügt über 5 Vorschubachsen und 2 Schneidköpfe, die mit 5 Achsen gleichzeitig synchronisiert oder einfachwirkend sein können. Die axiale Richtung der Maschine und des Antriebskopfs sind in der folgenden Abbildung dargestellt.

2. 2 Die Hauptstruktur des axialen Getriebevorschubteils

2.2.1 X-Achse: Der Antriebskopf bewegt sich seitlich entlang der Führungsschiene der Basis hin und her.

Antrieb der X1-Achse: Ein AC-Servomotor und ein hochpräzises Planetengetriebe treiben den Antriebskopf über den Kugelumlaufspindelantrieb an, um die lineare Bewegung der X-Achse zu realisieren.

X2-Achsen-Getriebe: Ein AC-Servomotor und ein hochpräzises Planetengetriebe treiben den Antriebskopf über ein Kugelumlaufspindelgetriebe an, um eine lineare X-Achsen-Bewegung zu realisieren.

Führungsschienenform: Auf der verbreiterten Basis sind zwei hochfeste Präzisions-Linearführungsschienen gefliest.

2.2 Y1-Achse: Der Antriebskopf bewegt sich auf der Säule auf und ab.

Y1-Achsen-Antrieb: Verwenden Sie einen AC-Servomotor zum Antrieb durch die Kugelumlaufspindel, um eine lineare Bewegung der Y1-Achse zu realisieren. Führungsschienenform: 4 Stück lineare Führungsschienen vom Typ 45.

2.2.3 Y2-Achse: Der Antriebskopf bewegt sich auf der Säule auf und ab.

Y2-Achsen-Übertragung: Ein AC-Servomotor treibt die Kugelumlaufspindel an, um eine lineare Bewegung der Y1-Achse zu realisieren.

Führungsschienenform: 4 Stück lineare Führungsschienen vom Typ 45.

2.2.4 Z1-Achse: Der Antriebskopf bewegt sich auf dem Sattel hin und her.

Z1-Achsengetriebe: AC-Servomotor und hochpräzises Planetengetriebe werden verwendet, um die Bewegung über die Kugelumlaufspindel anzutreiben und so die lineare Bewegung der Z1-Achse zu realisieren.

2.2.5 Z2-Achse: Der Antriebskopf bewegt sich auf dem Sattel hin und her.

Z2-Achsen-Getriebe: Ein AC-Servomotor und ein hochpräzises Planetengetriebe treiben die Bewegung über die Kugelumlaufspindel an, um eine lineare Bewegung der Z2-Achse zu realisieren.

2.3. Spanentfernung und Kühlung

Unter der Werkbank sind auf beiden Seiten Flachketten-Späneförderer installiert, und die Eisenspäne können am Ende in den Späneförderer entladen werden, um eine zivilisierte Produktion zu realisieren. Im Kühlmitteltank des Späneförderers befindet sich eine Kühlpumpe, die zur Innenkühlung + Außenkühlung des Werkzeugs genutzt werden kann, um die Leistung und Lebensdauer des Werkzeugs sicherzustellen, und das Kühlmittel kann recycelt werden.

3. Volldigitales numerisches Steuerungssystem:

3.1. Mit Spanbruchfunktion können Spanbruchzeit und Spanbruchzyklus über die Mensch-Maschine-Schnittstelle eingestellt werden.

3.2. Mit der Werkzeughubfunktion kann der Werkzeughubabstand an der Mensch-Maschine-Schnittstelle eingestellt werden. Wenn der Abstand erreicht ist, wird das Werkzeug schnell angehoben, die Späne werden dann weggeschleudert und dann schnell zur Bohroberfläche weitergeleitet und automatisch in Arbeit umgewandelt.

3.2. Die zentralisierte Steuerbox und das Handgerät verfügen über ein numerisches Steuerungssystem und sind mit einer USB-Schnittstelle und einem LCD-Flüssigkristalldisplay ausgestattet. Um die Programmierung, Speicherung, Anzeige und Kommunikation zu erleichtern, verfügt die Bedienschnittstelle über Funktionen wie Mensch-Maschine-Dialog, Fehlerkompensation und automatischen Alarm.

3.2. Das Gerät verfügt über die Funktion, die Lochposition vor der Bearbeitung anzuzeigen und erneut zu prüfen, und die Bedienung ist sehr bequem.

4. Automatische Schmierung

Maschinenpräzisions-Linearführungsschienenpaare, Präzisions-Kugelumlaufspindelpaare und andere hochpräzise Bewegungspaare sind mit automatischen Schmiersystemen ausgestattet. Die automatische Schmierpumpe gibt Drucköl aus und die quantitative Schmierölkammer gelangt in das Öl. Wenn die Ölkammer mit Öl gefüllt ist und der Systemdruck auf 1,4 bis 1,75 MPa ansteigt, wird der Druckschalter im System geschlossen, die Pumpe stoppt und gleichzeitig wird das Entlastungsventil entlastet. Wenn der Öldruck auf der Straße unter 0,2 MPa fällt, beginnt der quantitative Schmierstoffgeber, die Schmierstelle zu füllen und führt eine Ölfüllung durch. Aufgrund der präzisen Ölzufuhr durch den Mengenöler und der Möglichkeit, den Systemdruck zu erfassen, ist die Ölversorgung zuverlässig und gewährleistet einen Ölfilm auf der Oberfläche jedes Kinematikpaars, der Reibung und Verschleiß reduziert und Schäden verhindert zur inneren Struktur, die durch Überhitzung verursacht wird. , um die Genauigkeit und Lebensdauer der Maschine sicherzustellen.

5. MaschineEinsatzumgebung:

Stromversorgung: Dreiphasiger Wechselstrom 380 V ± 10 %, 50 Hz ± 1 Umgebungstemperatur: -10 ° bis 45 °

6. Akzeptanzkriterien:

JB/T10051-1999 „Allgemeine technische Spezifikationen für das Hydrauliksystem von Metallschneidemaschinen“

7. Technische Parameter:

| Modell | 2050-5Z | |

| Maximale Bearbeitungswerkstückgröße | Länge × Breite × Höhe (mm) | 5000×2000×1500 |

| Schreibtischgröße | Länge x Breite (mm) | 5000*2000 |

| Fahrtrichtung der Antriebskopfbasis | Vor- und zurückbewegen (mm) | 5000 |

| Bewegen Sie den Kopf nach oben und unten | Auf- und Abhub des Stößels (mm) | 1500 |

|

Horizontaler Rammbohr-Antriebskopf Antriebskopf 1 2 | Menge (2 Stück) | 2 |

| Spindelkegel | BT50 | |

| Bohrdurchmesser (mm) | Φ2-Φ60 | |

| Gewindebohrdurchmesser (mm) | M3-M30 | |

| Spindelgeschwindigkeit (U/min) | 30~3000 | |

| Leistung des Servospindelmotors (kW) | 22*2 | |

| Links- und Rechtsweg (mm) | 600 | |

| Bidirektionale Positionierungsgenauigkeit | 300mm*300mm | ±0,025 |

| Bidirektionale Wiederholpositionierungsgenauigkeit | 300mm*300mm | ±0,02 |