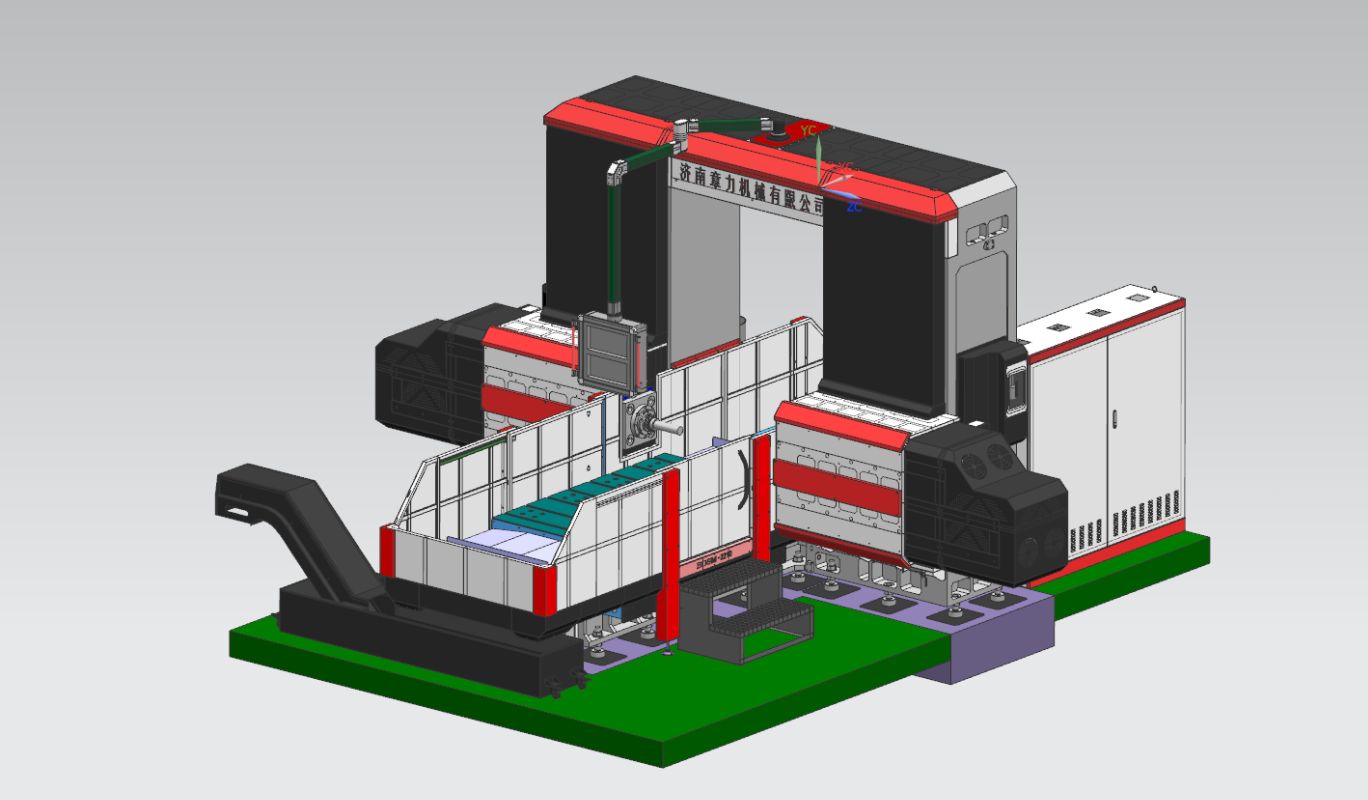

BOSM -5020-5Z Gegenkopf-Bohrfräsmaschine

1. Gerätenutzung:

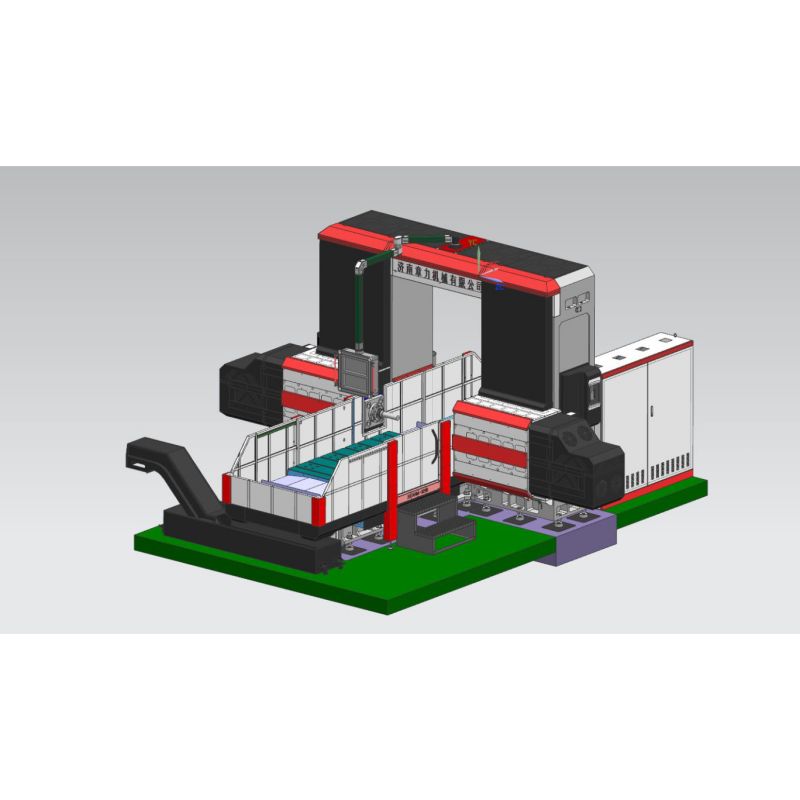

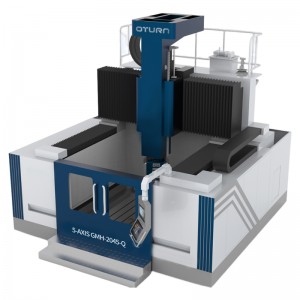

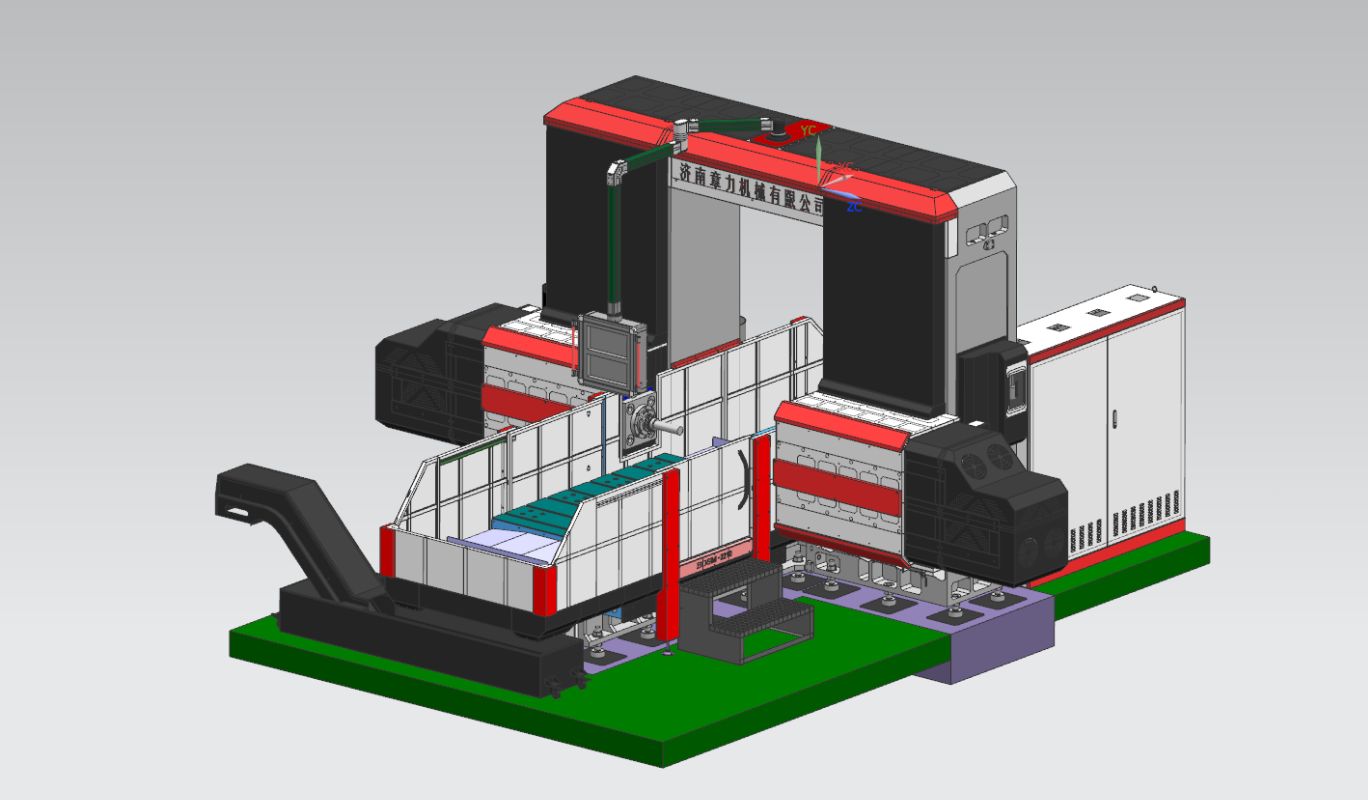

Die mobile Doppelsäulen-Kopf-an-Kopf-Bohr- und Fräsmaschine CNC-Werkbank BOSM-5020-5Z ist eine Spezialmaschine für die Bearbeitung maschinensymmetrischer Werkstücke. Die Maschine ist mit einer speziellen beweglichen Werkbank und zwei Sätzen horizontaler Stößel ausgestattet, die das Bohren, Fräsen, Bohren und andere Bearbeitungen des Werkstücks innerhalb des effektiven Hubbereichs durchführen können. Das Werkstück kann gleichzeitig an Ort und Stelle bearbeitet werden (keine Notwendigkeit). Sekundärklemmung), schnelle Be- und Entladegeschwindigkeit, schnelle Positionierungsgeschwindigkeit, hohe Bearbeitungsgenauigkeit und hohe Bearbeitungseffizienz.

2. Geräteaufbau:

2.1. Hauptkomponenten der Maschine

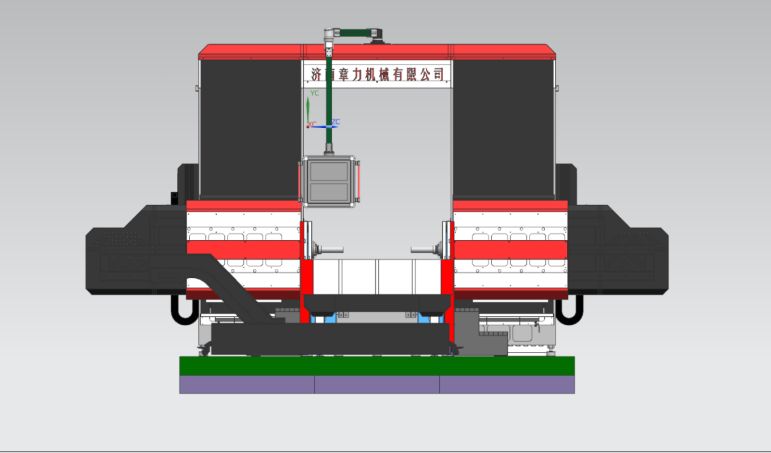

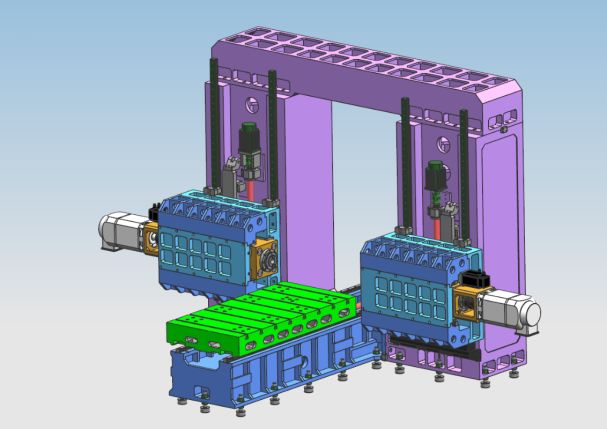

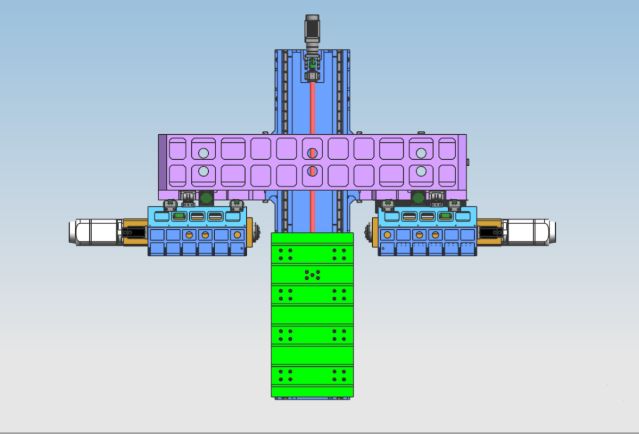

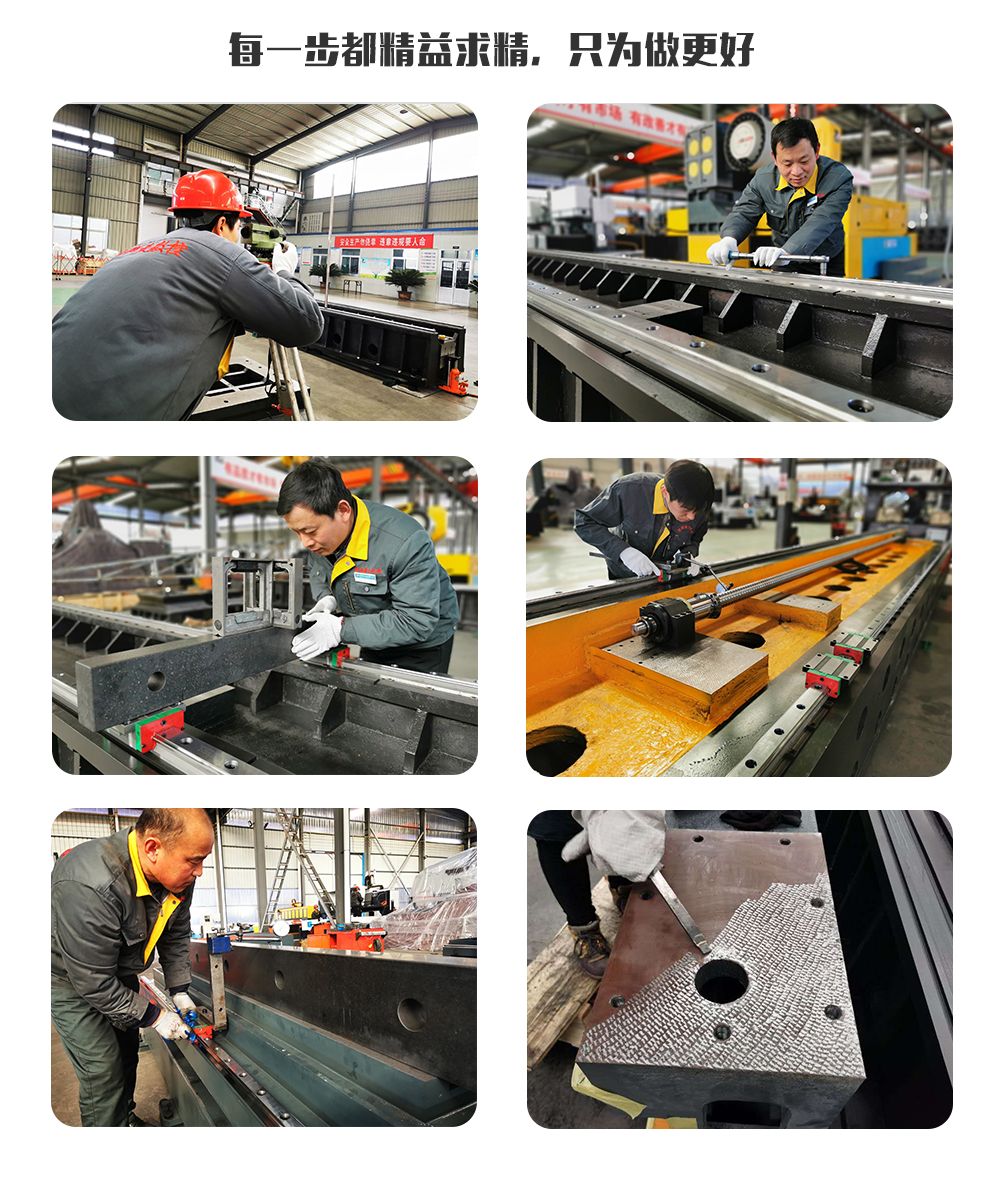

Das Bett, die Werkbank, die linken und rechten Säulen, die Balken, die Portalverbindungsbalken, die Sättel, die Stößel usw. bestehen alle aus Harzsandformteil, hochwertigem Grauguss 250, geglüht in einer heißen Sandgrube → Vibrationsalterung → Ofenglühen → Vibrationsalterung → Grobbearbeitung → Vibrationsalterung → Ofenglühen → Vibrationsalterung → Endbearbeitung, um die negative Belastung der Teile vollständig zu beseitigen und die Leistung der Teile aufrechtzuerhalten stabil. Das Festbett, die linke und rechte Säule, das Portal und die Werkbank bewegen sich; Die Maschine verfügt über Fräsen, Bohren, Schneiden, Bohren, Senken, Gewindeschneiden und andere Funktionen, die Werkzeugkühlungsmethode ist eine externe Kühlung, die Maschine enthält 5 Vorschubachsen, die eine 4-Achsen-Verbindung realisieren können, 5-Achsen-Einzelwirkung, 2 Antriebsköpfe , die Maschinenachse und der Antriebskopf sind in der folgenden Abbildung dargestellt.

2.2. Die Hauptstruktur des axialen Getriebevorschubteils

2.2.1. X-Achse: Der Arbeitstisch bewegt sich seitlich entlang der Führungsschiene des Festbetts hin und her.

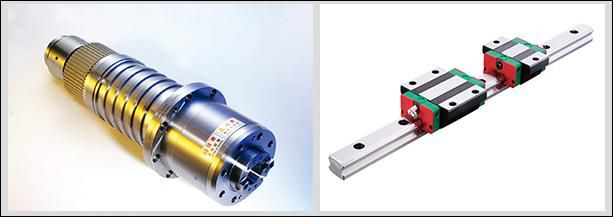

X-Achsen-Getriebe: Ein AC-Servomotor und ein hochpräzises Planetengetriebe treiben den Arbeitstisch über ein Kugelumlaufspindelgetriebe an, um eine lineare X-Achsen-Bewegung zu realisieren.

Führungsschienenform: Zwei hochfeste Präzisions-Linearführungsschienen verlegen

2.2.2.Y1-Achse: Der Antriebskopf und ein Stößel sind vertikal an der Vorderseite der Säule installiert und bewegen sich entlang der Führungsschiene der Säule nach links und rechts hin und her.

Y1-Achsen-Übertragung: Ein AC-Servomotor treibt die Kugelumlaufspindel an, um den Sattel in Bewegung zu setzen und die Y1-Achsen-Linearbewegung zu realisieren.

Führungsschienenform: 4 Stück lineare Führungsschienen vom Typ 45.

2.2.3.Y2-Achse: Der zweite Stößel des Antriebskopfes ist vertikal an der Vorderseite der Säule installiert und bewegt sich entlang der Führungsschiene der Säule nach links und rechts hin und her.

Y2-Achsen-Übertragung: Ein AC-Servomotor treibt die Kugelumlaufspindel an, um die Sattelbewegung anzutreiben und so die lineare Bewegung der Y1-Achse zu realisieren.

Führungsschienenform: 4 Stück lineare Führungsschienen vom Typ 45

2.2.4. Z1-Achse: Der Antriebskopf-Gleitsattel ist vertikal an der Vorderseite der rechten Säule installiert und bewegt sich entlang der Säulenführungsschiene auf und ab.

Z1-Achsen-Getriebe: Ein AC-Servomotor und ein hochpräzises Planetengetriebe werden verwendet, um den Stößel so anzutreiben, dass er sich durch die Kugelumlaufspindel bewegt, um eine lineare Z1-Achsenbewegung zu realisieren.

Führungsschienenform: 2 Linearführungsschienen vom Typ 65

2.2.5.Z2-Achse: Der Antriebsschlittensattel ist vertikal an der Vorderseite der rechten Säule installiert und bewegt sich entlang der Säulenführungsschiene auf und ab.

Z1-Achsen-Getriebe: Ein AC-Servomotor und ein hochpräzises Planetengetriebe treiben den Stößel durch die Kugelumlaufspindel an, um eine lineare Z2-Achsenbewegung zu realisieren.

Führungsschienenform: 2 Linearführungsschienen vom Typ 65

Hochwertige HT250-Gusssäule, 2 Stück Hochleistungs-Linearführungsschienen vom Typ 65

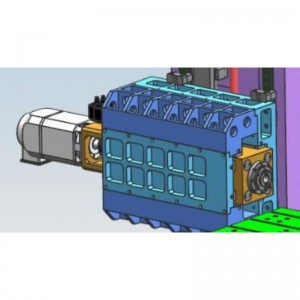

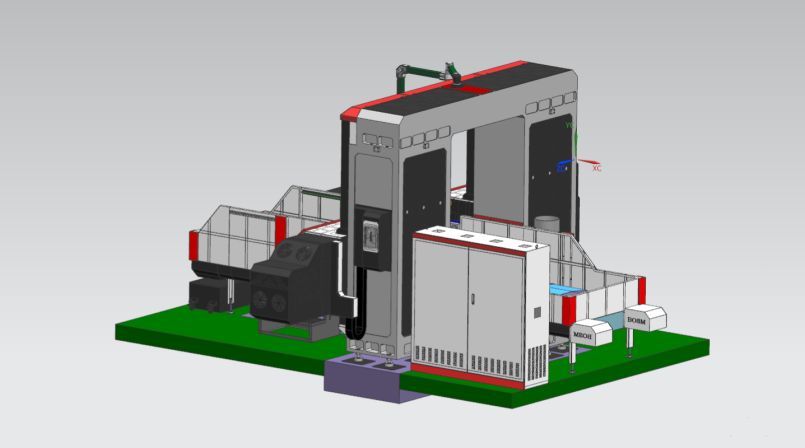

Der Bohr- und Fräskopf (einschließlich Antriebskopf 1 und 2) ist ein zusammengesetzter Vierkantstößel, dessen Bewegungsrichtung durch 4 lineare Rollenführungsschienen gesteuert wird. Der Antrieb erfolgt über einen AC-Servomotor zum Antrieb des Präzisions-Kugelumlaufspindelpaares. Die Maschine ist mit einem Stickstoffausgleichsstab ausgestattet. , Reduzieren Sie die Tragfähigkeit des Maschinenkopfes an der Spindel und dem Servomotor. Der Z-Achsen-Motor verfügt über eine automatische Bremsfunktion. Bei einem Stromausfall hält die automatische Bremse die Motorwelle fest, so dass sie sich nicht drehen kann. Wenn der Bohrer beim Arbeiten das Werkstück nicht berührt, erfolgt ein schneller Vorschub; Sobald der Bohrer das Werkstück berührt, schaltet er automatisch auf Arbeitsvorschub um. Wenn der Bohrer in das Werkstück eindringt, schaltet er automatisch auf Schnellrücklauf um; Wenn das Ende des Bohrers das Werkstück verlässt und die eingestellte Position erreicht, bewegt er sich zur nächsten Lochposition, um eine automatische Zirkulation zu realisieren. Und es kann die Funktionen Sacklochbohren, Fräsen, Anfasen, Spanbrechen, automatische Spanentfernung usw. realisieren, was die Arbeitsproduktivität verbessert.

Der zusammengesetzte Vierkantstößel-Antriebskopf mit 500 mm Hub verwendet Linearführungen anstelle herkömmlicher Einsätze, um die Führungsgenauigkeit erheblich zu verbessern und gleichzeitig die Steifigkeit des Vierkantstößels beizubehalten.

2.3. Spanentfernung und Kühlung

Auf beiden Seiten unter der Werkbank sind Spiral- und Flachketten-Späneförderer installiert, und die Späne können automatisch über zwei Stufen von Spiral- und Kettenplatten zum Späneförderer am Ende befördert werden, um eine zivilisierte Produktion zu realisieren. Im Kühlmitteltank des Späneförderers befindet sich eine Kühlpumpe, die zur externen Kühlung des Werkzeugs genutzt werden kann, um die Leistung und Lebensdauer des Werkzeugs sicherzustellen, und das Kühlmittel recycelt werden kann.

3. Volldigitales numerisches Steuerungssystem:

3.1. Mit Spanbruchfunktion können Spanbruchzeit und Spanbruchzyklus über die Mensch-Maschine-Schnittstelle eingestellt werden.

3.2. Ausgestattet mit der Werkzeughebefunktion kann der Werkzeughebeweg über die Mensch-Maschine-Schnittstelle eingestellt werden. Wenn der Abstand erreicht ist, wird das Werkzeug schnell angehoben, dann werden die Späne weggeworfen, und dann wird es schnell zur Bohroberfläche weitergeleitet und automatisch in Arbeit umgewandelt.

3.3. Die zentralisierte Steuerbox und das Handgerät verfügen über ein numerisches Steuerungssystem und sind mit einer USB-Schnittstelle und einem LCD-Flüssigkristalldisplay ausgestattet. Um die Programmierung, Speicherung, Anzeige und Kommunikation zu erleichtern, verfügt die Bedienschnittstelle über Funktionen wie Mensch-Maschine-Dialog, Fehlerkompensation und automatischen Alarm.

3.4. Das Gerät verfügt über die Funktion, die Lochposition vor der Bearbeitung in der Vorschau anzuzeigen und erneut zu prüfen, und die Bedienung ist sehr komfortabel.

4. Automatische Schmierung

Maschinenpräzisions-Linearführungsschienenpaare, Präzisions-Kugelumlaufspindelpaare und andere hochpräzise Bewegungspaare sind mit automatischen Schmiersystemen ausgestattet. Die automatische Schmierpumpe gibt Drucköl aus und die quantitative Schmierölkammer gelangt in das Öl. Nachdem die Ölkammer mit Öl gefüllt ist und der Systemdruck auf 1,4–1,75 MPa ansteigt, wird der Druckschalter im System geschlossen, die Pumpe stoppt und gleichzeitig wird das Entlastungsventil entladen. Wenn der Öldruck auf der Straße unter 0,2 MPa fällt, beginnt der quantitative Schmierstoffgeber, die Schmierstelle zu füllen und führt eine Ölfüllung durch. Aufgrund der genauen Ölversorgung des quantitativen Ölinjektors und der Erkennung des Systemdrucks ist die Ölversorgung zuverlässig und stellt sicher, dass auf der Oberfläche jedes kinematischen Paares ein Ölfilm vorhanden ist, wodurch Reibung und Verschleiß reduziert und Schäden verhindert werden die innere Struktur, die durch Überhitzung verursacht wird. , um die Genauigkeit und Lebensdauer der Maschine sicherzustellen. Im Vergleich zum Gleitführungsschienenpaar bietet das in dieser Maschine verwendete rollende Linearführungsschienenpaar eine Reihe von Vorteilen:

①Die Bewegungsempfindlichkeit ist hoch, der Reibungskoeffizient der Rollführungsschiene ist klein, nur 0,0025 bis 0,01, und die Antriebsleistung ist stark reduziert, was nur 1/10 der normalen Maschine entspricht.

② Der Unterschied zwischen dynamischer und statischer Reibung ist sehr gering und die Folgeleistung ist ausgezeichnet, d. h. das Zeitintervall zwischen dem Antriebssignal und der mechanischen Aktion ist extrem kurz, was zur Verbesserung der Reaktionsgeschwindigkeit und Empfindlichkeit von beiträgt das numerische Steuerungssystem.

③Es ist für lineare Hochgeschwindigkeitsbewegungen geeignet und seine Momentangeschwindigkeit ist etwa zehnmal höher als die von Gleitführungsschienen.

④ Es kann eine lückenlose Bewegung realisieren und die Bewegungssteifigkeit des mechanischen Systems verbessern.

⑤Es wird von professionellen Herstellern hergestellt und zeichnet sich durch hohe Präzision, gute Vielseitigkeit und einfache Wartung aus.

5.Dreiachsige Laserinspektion:

Jede Maschine von Bosman wird mit dem Laserinterferometer der Firma RENISHAW im Vereinigten Königreich kalibriert, um Steigungsfehler, Spiel, Positionierungsgenauigkeit, Wiederholpositionierungsgenauigkeit usw. genau zu prüfen und zu kompensieren, um die dynamische, statische Stabilität und Verarbeitungsgenauigkeit der Maschine sicherzustellen Maschine. Ballbar-Inspektion Jede Maschine verwendet einen Ballbar des britischen Unternehmens RENISHAW, um die wahre Kreisgenauigkeit und die geometrische Genauigkeit der Maschine zu kalibrieren und gleichzeitig Kreisschneideexperimente durchzuführen, um die 3D-Bearbeitungsgenauigkeit und Kreisgenauigkeit der Maschine sicherzustellen.

6. Umgebung der Maschinennutzung:

6.1. Anforderungen an die Umgebung der Gerätenutzung

Die Aufrechterhaltung einer konstanten Umgebungstemperatur ist ein wesentlicher Faktor für die Präzisionsbearbeitung.

(1) Die verfügbaren Umgebungstemperaturanforderungen liegen bei -10 °C bis 35 °C. Bei einer Umgebungstemperatur von 20 °C sollte die Luftfeuchtigkeit 40 % bis 75 % betragen.

(2) Um die statische Genauigkeit der Maschine innerhalb des angegebenen Bereichs zu halten, muss die optimale Umgebungstemperatur 15 °C bis 25 °C betragen und der Temperaturunterschied darf ±2 °C/24 Stunden nicht überschreiten.

6.2. Stromversorgungsspannung: 3 Phasen, 380 V, im Bereich von ±10 % Spannungsschwankung, Stromversorgungsfrequenz: 50 Hz.

6.3. Wenn die Spannung im Einsatzbereich instabil ist, sollte die Maschine mit einer stabilisierten Stromversorgung ausgestattet sein, um den normalen Betrieb der Maschine sicherzustellen.

6.4. Die Maschine sollte über eine zuverlässige Erdung verfügen: Der Erdungsdraht ist ein Kupferdraht, der Drahtdurchmesser sollte nicht weniger als 10 mm² betragen und der Erdungswiderstand sollte weniger als 4 Ohm betragen.

6.5. Um die normale Arbeitsleistung des Geräts sicherzustellen, sollte vor dem Lufteinlass ein Satz Luftreinigungsgeräte (Entfeuchtung, Entfettung, Filterung) hinzugefügt werden, wenn die Druckluft der Luftquelle die Anforderungen der Luftquelle nicht erfüllen kann der Maschine.

6.6. Halten Sie das Gerät von direkter Sonneneinstrahlung, Vibrations- und Wärmequellen, Hochfrequenzgeneratoren, elektrischen Schweißgeräten usw. fern, um Produktionsausfälle der Maschine oder einen Verlust der Maschinengenauigkeit zu vermeiden.

7.Technische Parameter:

| Modell | 5020-5Z | |

| Maximale Bearbeitungswerkstückgröße | Länge × Breite × Höhe (mm) | 5000×2000×2500 |

| Maximaler Vorschub des Portals | Breite (mm) | 2300 |

| Schreibtischgröße | Länge x Breite (mm) | 5000*2000 |

| Tischreisen | Werkbank bewegt sich hin und her (mm) | 5000 |

| Doppelter Stößelhub nach oben und unten | Auf- und Abhub des Stößels (mm) | 2500 |

| Horizontaler Rammbohrkopf, Antriebskopf eins, zwei | Menge (2) | 2 |

| Horizontaler Rammbohrkopf, Antriebskopf eins, zwei | Spindelkegel | BT50 |

| Spindelgeschwindigkeit (U/min) | 30~5000 | |

| Leistung des Servospindelmotors (kW) | 37*2 | |

| Der Abstand zwischen den Mittelpunkten der Nasenenden der beiden Spindeln (mm) | 1500–2500 mm | |

| Linker und rechter Hub eines einzelnen Stößels (mm) | 500 | |

| Linker und rechter Hub des Doppelstößels (mm) | 1000 | |

| Bidirektionale Positionierungsgenauigkeit | 300mm*300mm | ±0,025 |

| Bidirektionale Wiederholpositionierungsgenauigkeit | 300mm*300mm | ±0,02 |

| Bruttogewicht (t) | (ungefähr) 55 | Bruttogewicht (t) |