5-Achsen-Vertikalbearbeitungszentrum V5-700B

Überblick

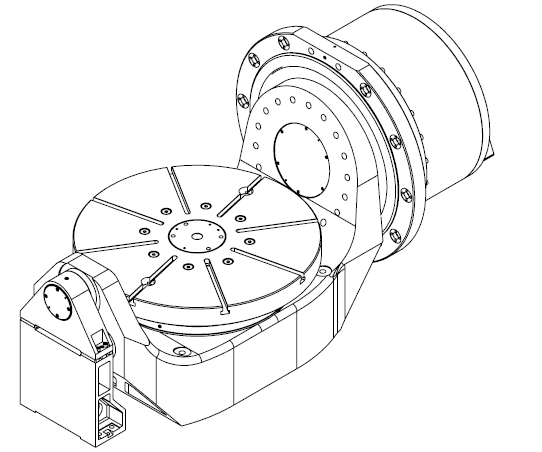

Das Fünf-Achsen-Bearbeitungszentrum V5-700 B verfügt über eine stabile C-förmige Struktur und ist standardmäßig mit einer Elektrospindel, einem CNC-Drehtisch mit Direktantrieb und einem Werkzeugmagazin ausgestattet, mit dem komplexe Teile mit hoher Geschwindigkeit und Präzision bearbeitet werden können. Es wird häufig bei der flexiblen und effizienten Verarbeitung von Motoren, Getrieben, Motoren, Formen, medizinischen Robotergeräten und anderen Produkten für neue Energiefahrzeuge eingesetzt.

Beschreibung der Funktionen und Features

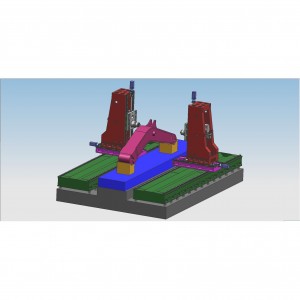

1. Gesamtaufbau der Werkzeugmaschine

Das Fünf-Achsen-Bearbeitungszentrum V5-700B verfügt über eine stabile C-förmige Struktur, die Säule ist auf dem Bett befestigt, die Gleitplatte bewegt sich horizontal entlang der Säule (X-Richtung), der Gleitsitz bewegt sich in Längsrichtung entlang der Gleitplatte (Y-Richtung). ) und der Spindelstock bewegt sich vertikal entlang des Schlittensitzes (Z-Richtung). Der Arbeitstisch übernimmt die selbst entwickelte einarmige Wiegenstruktur mit Direktantrieb und seine verschiedenen Leistungsindikatoren haben das internationale fortgeschrittene Niveau erreicht.

2. Zufuhrsystem

X-, Y- und Z-Achsen-Linearführungsschienen und Kugelumlaufspindeln weisen eine geringe statische und dynamische Reibung, eine hohe Empfindlichkeit, geringe Vibrationen bei hohen Geschwindigkeiten, kein Kriechen bei niedrigen Geschwindigkeiten, eine hohe Positionierungsgenauigkeit und eine hervorragende Servoantriebsleistung auf.

X-, Y- und Z-Achsen-Servomotoren sind über Kupplungen direkt mit hochpräzisen Kugelumlaufspindeln verbunden, wodurch Zwischenverbindungen reduziert werden und eine lückenlose Übertragung, flexible Zuführung, genaue Positionierung und hohe Übertragungspräzision realisiert werden.

Der Z-Achsen-Servomotor verfügt über eine Bremsfunktion. Bei einem Stromausfall kann die Bremse die Motorwelle automatisch so festhalten, dass sie sich nicht drehen kann, was eine Rolle beim Sicherheitsschutz spielt.

3. Elektrische Spindel

Die Elektrospindel übernimmt die selbst entwickelte Hochleistungs-Elektrospindel (Erfindungspatent: 202010130049.4) und ist am Ende mit Kühldüsen zur Kühlung des Werkzeugs ausgestattet. Es bietet die Vorteile hoher Geschwindigkeit, hoher Präzision und hoher Dynamik und kann eine stufenlose Geschwindigkeitsregelung realisieren. Der eingebaute hochpräzise Encoder ermöglicht einen richtungsgenauen Stopp und ein starres Gewindeschneiden.

4. Werkzeugmagazin

Das Scheibenwerkzeugmagazin verwendet das BT40-Manipulator-Werkzeugmagazin, das 24 Werkzeuge aufnehmen kann.

5. Plattenspieler

Der selbst entwickelte Wiegendrehtisch mit Direktantrieb (Erfindungspatente 202010409192.7, 202010408203.X, 2022109170252) ist mit einem hochpräzisen Absolutwertgeber ausgestattet und wird durch einen Wasserkühler auf eine konstante Temperatur gekühlt. Es bietet die Vorteile einer hohen Steifigkeit, einer hohen Präzision und einer hohen Dynamik. Die Werkbank verfügt über 8 radiale 14-mm-T-Nuten mit einer maximalen Tragfähigkeit von 500 kg (horizontal) und 300 kg (vertikal).

| Nennleistung (kW) | Nenndrehmoment (Nm) | Nenngeschwindigkeit (U/min) | Maximales Drehmoment (Nm) | Nennstrom (A) | |

| B-Achse | 13.3 | 2540 | 50 | 4000 | 46.9 |

| C-Achse | 3.7 | 700 | 50 | 1400 | 14 |

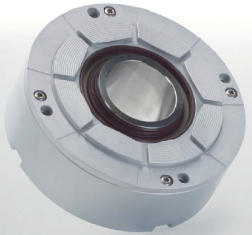

6. Vollständig geschlossenes Feedbacksystem

Die X-, Y- und Z-Linearachsen sind mit Absolutwert-Maßstäben der Serie LC4 von HEIDENHAIN ausgestattet; B- und C-Drehtische sind mit Absolutwert-Winkelgebern der HEIDENHAIN-Serie RCN2000 ausgestattet, um eine vollständige Rückkopplung von 5 Vorschubachsen zu realisieren und so eine hohe Präzision und Präzision der Werkzeugmaschine sicherzustellen. Genauigkeitserhaltung.

Ausgestattet mit einem Wasserkühler zur Kühlung bei konstanter Temperatur, um sicherzustellen, dass die elektrische Spindel und der Plattenteller mit Direktantrieb in gutem Betriebszustand sind und lange Zeit effizient laufen können.

Das pneumatische System wird durch pneumatische Komponenten gefiltert, um die Funktionen des Reinigens und Blasens des Kegellochs der Hauptwelle, des Luftdichtschutzes des Hauptwellenlagers und des Umdrehens des Werkzeugmagazins und des Werkzeughalters zu realisieren.

8. Zentralschmieranlage

Der Gleitblock der Führungsschiene und die Mutter der Kugelumlaufspindel verfügen über eine zentrale Schmiervorrichtung mit dünnem Fett, die für eine regelmäßige und quantitative Schmierung sorgt, um die Genauigkeit und Stabilität der Kugelumlaufspindel und der Führungsschiene sicherzustellen.

9. Öl-Luft-Schmiersystem

Die elektrische Spindel ist mit einer importierten Öl-Luft-Schmiervorrichtung ausgestattet, um die Spindel vollständig zu schmieren und zu kühlen. Der Sensor ist so ausgestattet, dass er bei abnormaler Schmierung einen Alarm auslöst und so effektiv sicherstellt, dass die Spindel über einen langen Zeitraum stabil mit hoher Geschwindigkeit arbeiten kann.

10. Werkstückmesssystem

Die Werkzeugmaschine ist mit einem HEIDENHAIN TS460-Tastsystem und einem drahtlosen Signalempfänger ausgestattet, der über ein manuelles oder automatisches Werkzeugwechselsystem an der Spindel installiert werden kann, um die Funktionen Werkstückausrichtung, Werkstückmessung und voreingestellte Punkteinstellung zu realisieren, und die Messwiederholgenauigkeit beträgt ≤ 1um (Antastgeschwindigkeit 1 m/min), die Arbeitstemperatur beträgt 10°C bis 40°C. Die Auslösung des HEIDENHAIN-Tasttasters erfolgt über einen optischen Schalter. Der Stift verfügt über eine Dreipunktlagerung, um die ideale Freistellungsposition sicherzustellen. Es ist im Einsatz verschleißfrei, hat eine gleichbleibende Wiederholgenauigkeit und ist über einen langen Zeitraum stabil.

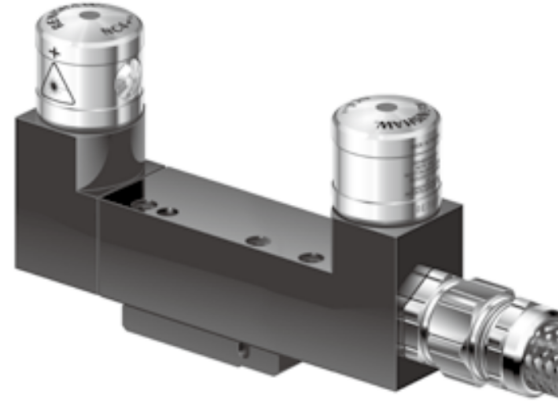

11. Werkzeugmesssystem

Die Werkzeugmaschine ist mit dem Laser-Werkzeugeinstellgerät NC4 von Renishaw ausgestattet, die Messwiederholgenauigkeit beträgt ±0,1 µm und die Arbeitstemperatur beträgt 5 °C bis 50 °C.

12. Fünf-Achsen-Präzisionskalibrierung

Die Werkzeugmaschine ist mit KKH-Kalibrierkugeln von HEIDENHAIN zusammen mit Messtastern der TS-Serie ausgestattet, um eine präzise Kalibrierung der Drehachse der Maschine zu erreichen, Fehler bei der Bewegung der Maschine zu reduzieren und eine hohe Präzision und Wiederholgenauigkeit zu erreichen.

(1) Stromversorgung: 380 V ± 10 % 50 Hz ± 1 Hz dreiphasiger Wechselstrom

(2) Umgebungstemperatur: 5°C-40°C

(3) Optimale Temperatur: 22°C-24°C

(4) Relative Luftfeuchtigkeit: 40-75 %

(5) Luftquellendruck: ≥6 bar

(6) Durchflussrate der Gasquelle: 500 l/min

15. Funktionseinführung des CNC-Systems

HEIDENHAIN TNC640 CNC-System

(1) Anzahl der Achsen: bis zu 24 Regelkreise

(2) Touchscreen-Version mit Multi-Touch-Bedienung

(3) Programmeingabe: Klartext-Konversations- und G-Code-Programmierung (ISO).

(4) FK-freie Konturprogrammierung: Verwenden Sie die Klartext-Konversationsprogrammierung, um die freie FK-Konturprogrammierung mit grafischer Unterstützung durchzuführen

(5) Umfangreiche Fräs- und Bohrzyklen

(6) Werkzeugkompensation: Werkzeugradiuskompensation und Werkzeuglängenkompensation. Sondenzyklus

(7) Schnittdaten: Automatische Berechnung von Spindeldrehzahl, Schnittgeschwindigkeit, Vorschub pro Messer und Vorschub pro Kreis

(8) Konstante Konturbearbeitungsgeschwindigkeit: relativ zur Bahn der Werkzeugmitte / relativ zur Werkzeugkante

(9) Parallellauf: Programm mit Grafikunterstützung, während ein anderes Programm läuft

(10)Konturelemente: Gerade/Fase/Bogenpfad/Kreismittelpunkt/Kreisradius/tangential verbundener Bogen/abgerundete Ecke

(11) Anfahren und Verlassen von Konturen: tangentiale oder senkrechte/durch Bogenbahnen

(12) Programmsprung: Unterprogramm/Programmsatzwiederholung/Jedes Programm kann ein Unterprogramm sein

(13) Festzyklus: Bohren, Gewindeschneiden (mit oder ohne schwimmendem Gewindeschneidrahmen), rechteckiger und bogenförmiger Hohlraum. Tiefbohren, Reiben, Ausbohren, Planplanen, Anbohren. Fräsen von Innen- und Außengewinden. Schruppen von ebenen und geneigten Flächen. Komplettbearbeitung von Rechteck- und Kreistaschen, Rechteck- und Kreisbuckeln. Schrupp- und Schlichtzyklen für gerade und kreisförmige Nuten. Ordnen Sie Punkte auf Kreisen und Linien an. Array-Punkt: QR-Code. Konturkette, Konturtasche. Konturnut zum Trochoidenfräsen. Gravurzyklus: Gravieren Sie Text oder Zahlen entlang einer geraden Linie oder eines Bogens.

(14) Koordinatentransformation: Translation, Rotation, Spiegelung, Skalierung (spezifische Achse).

(15) Q-Parameter-Variablenprogrammierung: mathematische Funktion, logische Operation, Klammeroperation, Absolutwert, Konstante þ, Negation, Ganzzahl oder Dezimalzahl, Kreisberechnungsfunktion, Textverarbeitungsfunktion.

(16) Programmierhilfen: Taschenrechner. Eine Liste aller aktuellen Fehlermeldungen. Kontextsensitive Hilfefunktion für Fehlermeldungen. TNCguide: integriertes Hilfesystem; Die TNC 640 zeigt Informationen direkt aus der Bedienungsanleitung an. Grafische Unterstützung für die Zyklenprogrammierung. Kommentarsätze und Hauptsätze in NC-Programmen.

(17) Informationserfassung: Die tatsächliche Position direkt im NC-Programm verwenden.

(18) Programmverifizierungsgrafiken: Die grafische Simulation von Bearbeitungsvorgängen kann auch dann durchgeführt werden, wenn ein anderes Programm ausgeführt wird. Draufsicht/dreidimensionale Ansicht/Stereoansicht und geneigte Bearbeitungsebene/3D-Strichzeichnung. Lokale Skalierung.

(19) Unterstützung für Programmiergrafiken: Auch wenn ein anderes Programm ausgeführt wird, können die Grafiken (2D-Handschriftzeichnungsdiagramm) des eingegebenen NC-Programmsegments im Programmbearbeitungsbetriebsmodus angezeigt werden.

(20) Programmablaufgrafik: Echtzeit-Grafiksimulation während der Ausführung des Fräsprogramms. Draufsicht/Dreiansicht/Stereoansicht.

(21) Bearbeitungszeit: Berechnen Sie die Bearbeitungszeit in der Betriebsart „Testlauf“. Anzeige der aktuellen Bearbeitungszeit in der Betriebsart „Programmlauf“.

(22) Zurück zur Kontur: Anzeige der aktuellen Bearbeitungszeit in der Betriebsart „Programm läuft“. Programmunterbrechung, Verlassen und Zurückkehren zur Kontur.

(23) Verwaltung voreingestellter Punkte: eine Tabelle zum Speichern beliebiger voreingestellter Punkte.

(24) Ursprungstabelle: Mehrere Ursprungstabellen, die zum Speichern des relativen Ursprungs des Werkstücks verwendet werden.

(25) 3D-Bearbeitung: Bewegungssteuerung mit hochwertigem, sanftem Ruck

(26) Blockverarbeitungszeit: 0,5 ms

(27) Eingabeauflösung und Anzeigeschritt: 0,1 μm

(28) Messzyklus: Sondenkalibrierung. Manueller oder automatischer Ausgleich von Werkstückfehlausrichtungen. Legen Sie voreingestellte Punkte manuell oder automatisch fest. Werkzeug und Werkstück können automatisch vermessen werden.

(29) Fehlerkompensation: linearer und nichtlinearer Achsenfehler, Spiel, umgekehrter spitzer Winkel der Kreisbewegung, umgekehrter Fehler, Wärmeausdehnung. Haftreibung, Gleitreibung.

(30) Datenschnittstelle: RS-232-C/V.24, bis zu 115 kbit/s. Erweiterte Datenschnittstelle des LSV2-Protokolls. Verwenden Sie die HEIDENHAIN-Software TNCremo oder TNCremoPlus, um TNC über diese Datenschnittstelle fernzusteuern. 2 x Gigabit Ethernet 1000BASE-T-Schnittstelle. 5 x USB-Anschlüsse (1 vorderer USB 2.0-Anschluss, 4 USB 3.0-Anschlüsse).

(31) Diagnose: Eigenständige Diagnosetools zur schnellen und komfortablen Fehlerbehebung.

(32) CAD-Reader: Zeigt Dateien im Standard-CAD-Format an.

Hauptparameter

| Artikel | Einheit | Parameter | |

| Arbeitstisch | Arbeitstischdurchmesser | mm | Φ700 |

| Maximale horizontale Belastung | kg | 500 | |

| Maximale vertikale Belastung | kg | 300 | |

| T-Nut | mm | 8×14 | |

| Verarbeitungsbereich | Abstand zwischen Spindelstirnfläche und Arbeitstischstirnfläche (max.) | mm | 600 |

| Abstand zwischen Spindelstirnfläche und Arbeitstischstirnfläche (Min.) | mm | 150 | |

| X-Achse | mm | 700 | |

| Y-Achse | mm | 550 | |

| Z-Achse | mm | 450 | |

| B-Achse | ° | -35~+110 | |

| C-Achse | ° | 360 | |

| Spindel | Konisch | BT40 | BT40 |

| Nenngeschwindigkeit | U/min | 2000 | |

| Max. Geschwindigkeit | U/min | 15000 | |

| Abtriebsdrehmoment S1/S6 | Nm | 72/88 | |

| Spindelmotorleistung S1/S6 | KW | 15./18.5 | |

| Achse | X-Achse Eilganggeschwindigkeit | m/min | 36 |

| Y-Achse Eilganggeschwindigkeit | m/min | 36 | |

| Z-Achse Eilganggeschwindigkeit | m/min | 36 | |

| B-Achse Max. Geschwindigkeit | U/min | 80 | |

| C-Achse max. Geschwindigkeit | U/min | 80 | |

| Motorleistung der X/Y/Z-Achse | Kw | 3,6/3,6/2 | |

| Motorleistung der B-/C-Achse | Kw | 13,3 / 3,7 | |

| Nenndrehmoment der B-/C-Achse | Nm | 2540/700 | |

| Werkzeugmagazin | Typ |

| Disc-Typ |

| Methode zur Werkzeugauswahl |

| Bidirektionale Auswahl des nächstgelegenen Werkzeugs | |

| Kapazität | T | 30 | |

| Max. Werkzeuglänge | mm | 300 | |

| Max. Werkzeuggewicht | kg | 8 | |

| Max. Frässcheibendurchmesser (Vollwerkzeug) | mm | φ80 | |

| Maximaler Frässcheibendurchmesser (angrenzendes leeres Werkzeug) | mm | φ150 | |

| Genauigkeit | Durchsetzungskriterien |

| GB/T20957.4 (ISO10791-4) |

| Positionierungsgenauigkeit (X/Y/Z) | mm | 0,008/0,008/0,008 | |

| Positionierungsgenauigkeit (B/C) |

| 7″/7″ | |

| Wiederholte Positionierungsgenauigkeit | X-Achse/Y-Achse/Z-Achse | mm | 0,006/0,006/0,006 |

| B-Achse/C-Achse |

| 5″/5″ | |

| Gewicht | kg | 8000 | |

| Kapazität | KVA | 45 | |

Standardkonfigurationsliste

| NEIN. | Name |

| 1 | Hauptkomponenten (einschließlich Bett, Säule, Gleitplatte, Gleitsitz, Spindelstock) |

| 2 | Dreiachsiges Vorschubsystem X, Y, Z |

| 3 | Einarmiger Plattenspieler BC630 |

| 4 | Elektrospindel BT40 |

| 5 | Elektrisches Steuerungssystem (einschließlich Schaltschrank, Stromversorgungsmodul, Servomodul, SPS, Bedienfeld, Display, Handgerät, Schaltschrank-Klimaanlage usw.) |

| 6 | Gitterwaage: HEIDENHAIN |

| 7 | Hydrauliksystem |

| 8 | Pneumatisches System |

| 9 | Zentralschmieranlage |

| 10 | Öl-Luft-Schmiersystem |

| 11 | Späneförderer, Wassertank, Spänesammler: RAL7021 schwarzgrau |

| 12 | Wasserkühler |

| 13 | Werkstückmessgerät: HEIDENHAIN TS460 |

| 14 | Werkzeugeinstellgerät: Renishaw NC4 |

| 15 | Fünfachsige Präzisionskalibrierung: HEIDENHAIN KKH |

| 16 | Schienenwächter |

| 17 | Gesamtschutzhülle für Werkzeugmaschinen |

| 18 | Binden Sie die physische Adresse des Computers anhand eines Verwendungspunkts der HPMILL-Nachbearbeitungssoftware |

| 19 | Funktion zur Kompensation der thermischen Dehnung der Spindel |