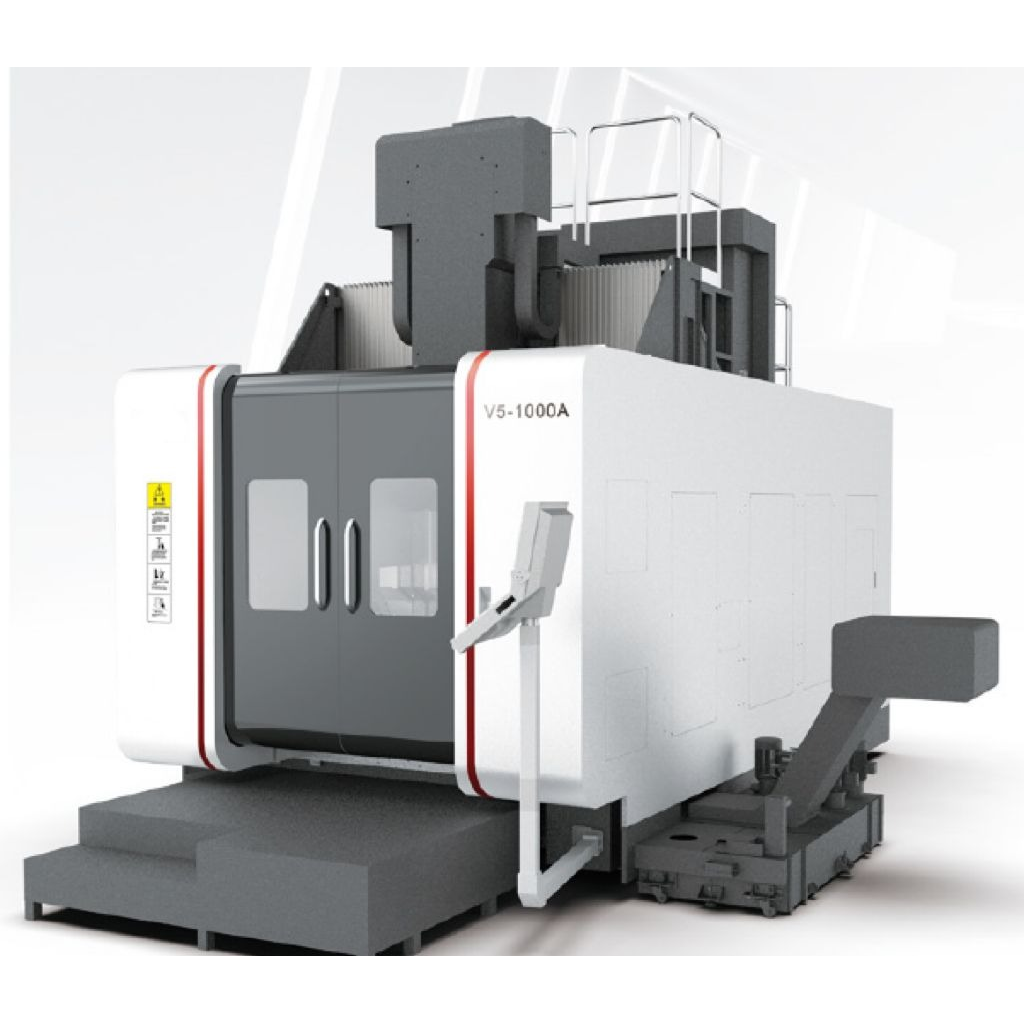

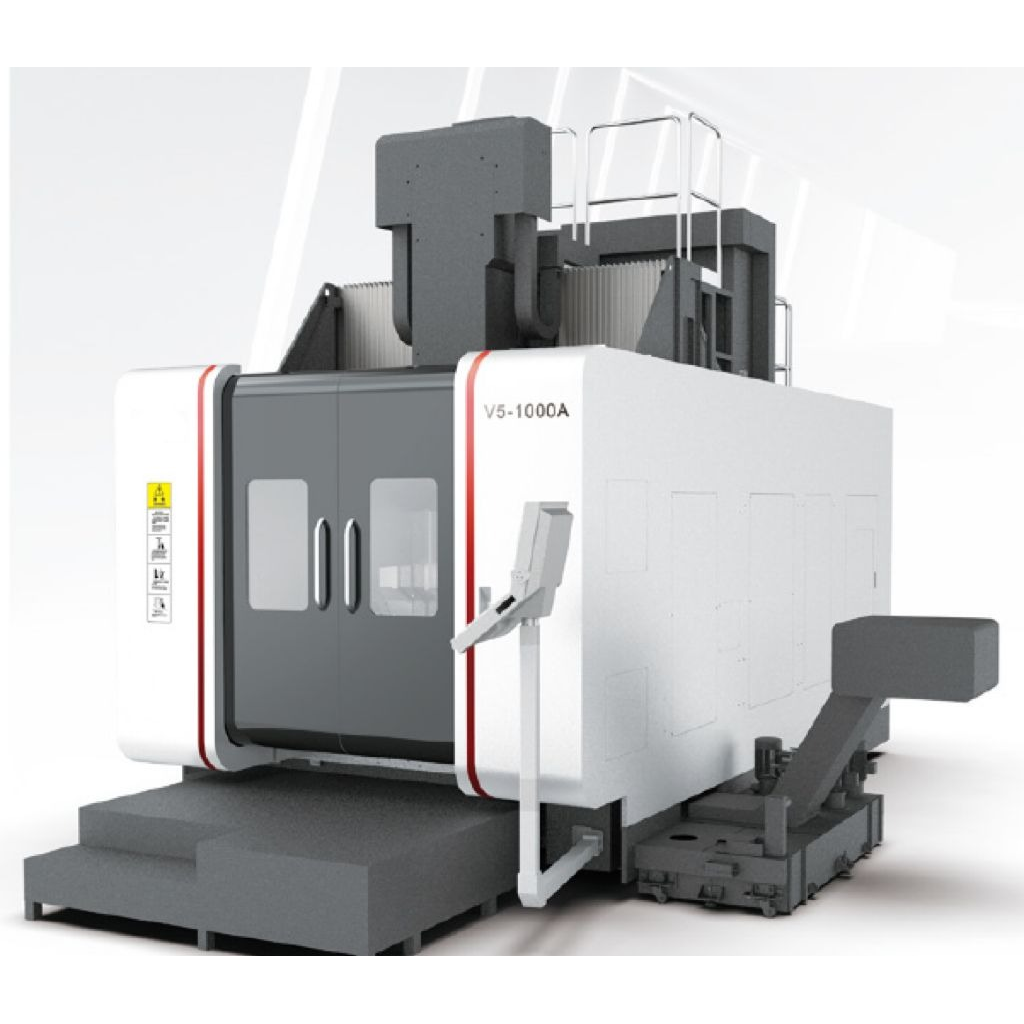

V5-1000A 5-Achs-Bearbeitungszentrum

Fünf-Achsen-Vertikal-Bearbeitungszentrum

Das fünfachsige Bearbeitungszentrum V5-1000A verfügt über eine stabile geschlossene Gantry-Struktur und ist mit einer elektrischen Standardspindel, einem zweiachsigen CNC-Drehtisch mit Direktantrieb und einem horizontalen Kettenservo-Werkzeugmagazin ausgestattet.Es kann eine schnelle, hochpräzise und effiziente Bearbeitung komplexer Teile realisieren.Es wird häufig in der neuen Herstellung von Energiefahrzeugen, integrierten Blisks für die Luftfahrt, Dampfturbinenlaufrädern, Formen und anderen Produkten eingesetzt.

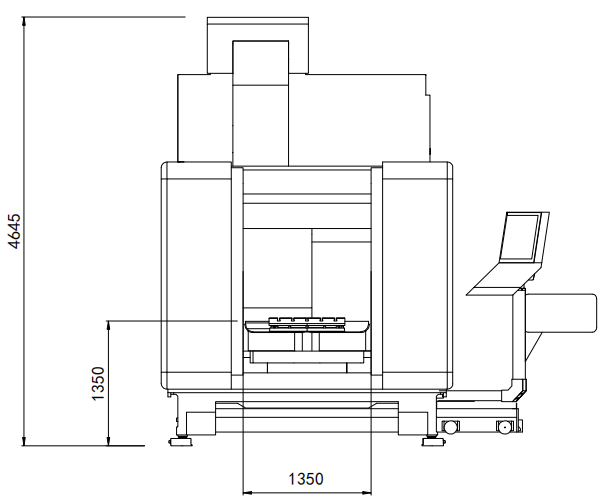

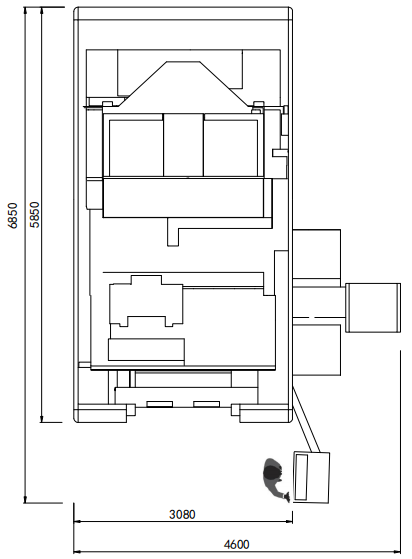

1. Gesamtaufbau der Maschine

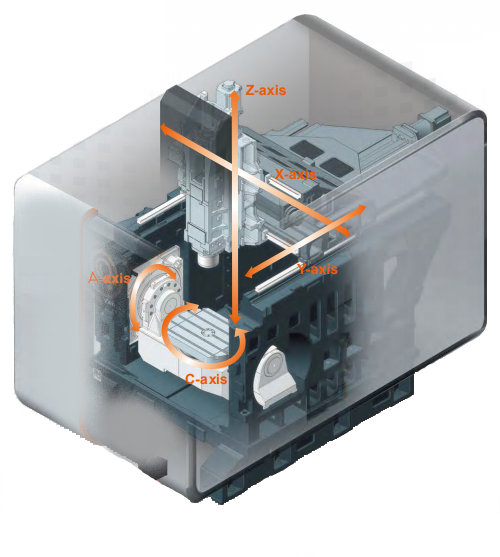

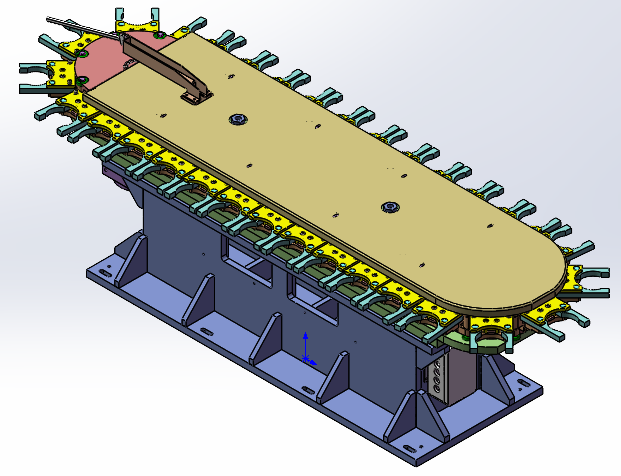

Das fünfachsige Bearbeitungszentrum V5-1000A nimmt eine stabile Portalstruktur an, die Säule ist an der Basis befestigt, der Balken bewegt sich in Längsrichtung entlang der Säule (Y-Richtung), die Gleitplatte bewegt sich seitlich entlang des Balkens (X-Richtung) und die Spindelstock bewegt sich vertikal entlang der Gleitplatte (Z-Richtung) .Die Werkbank übernimmt die selbst entwickelte Wiegenstruktur mit Direktantrieb, und verschiedene Leistungsindikatoren haben das international fortgeschrittene Niveau erreicht.

2. Fütterungssystem

Die X-, Y- und Z-Achsen verfügen über ultrahohe Steifigkeit, hochpräzise Rollenlinearführungen und Hochleistungs-Kugelgewindetriebe mit geringer dynamischer und statischer Reibung, hoher Empfindlichkeit, geringer Vibration bei hoher Geschwindigkeit, kein Kriechen bei niedriger Geschwindigkeit und hoher Positionierung Genauigkeit und hervorragende Leistung des Servoantriebs.

X-, Y- und Z-Achsen-Servomotoren sind mit hochpräzisen Kugelumlaufspindeln über Präzisionsuntersetzungsgetriebe verbunden, mit flexibler Zuführung, genauer Positionierung und hoher Übertragungspräzision.

Der Servomotor der Z-Achse hat eine Bremsfunktion.Im Falle eines Stromausfalls kann es die Bremse automatisch halten, um die Motorwelle festzuhalten, damit sie sich nicht drehen kann, was eine Rolle beim Sicherheitsschutz spielt.

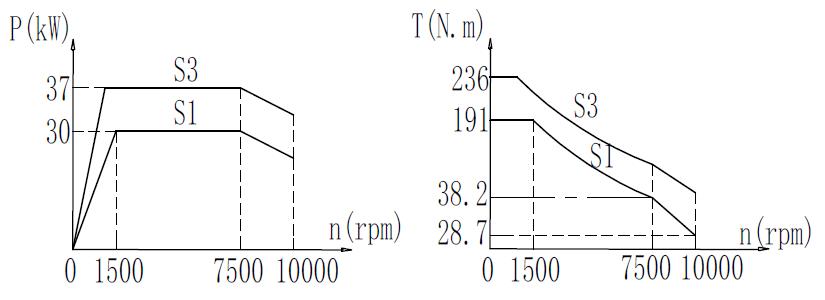

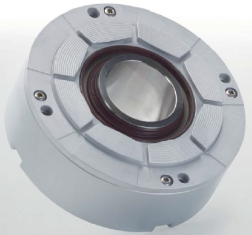

3. Elektrische Spindel

Die Motorspindel übernimmt die selbst entwickelte BT50-Motorspindel (HSKA100-Motorspindel ist optional) und das Ende ist mit einem Ringsprühgelenk ausgestattet, um das Werkzeug zu kühlen.Es hat die Vorteile von hoher Geschwindigkeit, hoher Präzision, hoher Dynamik usw. und kann eine stufenlose Geschwindigkeitsregelung, einen eingebauten hochpräzisen Encoder, einen richtungsgenauen Stopp und starres Klopfen realisieren.

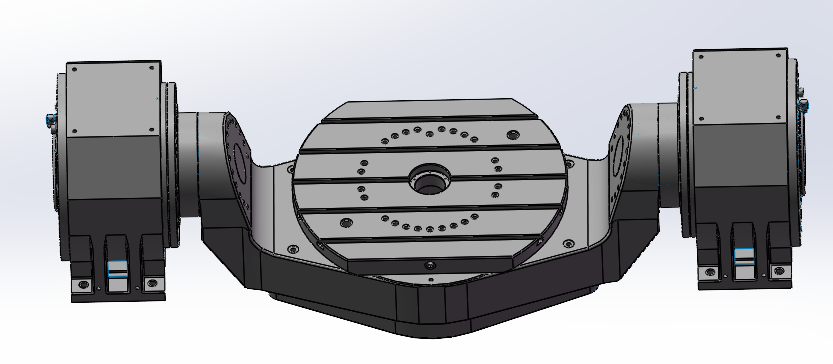

4. Plattenspieler

Der selbst entwickelte zweiachsige Wiege-Plattenspieler mit Direktantrieb ist mit einem hochpräzisen Absolut-Encoder ausgestattet und wird von einem Wasserkühler auf konstante Temperatur gekühlt.Es hat die Vorteile hoher Steifigkeit, hoher Präzision und hoher Dynamik.Der Arbeitstisch nimmt 5-18 mm radiale T-Nuten an und die zulässige Belastung beträgt 2000 kg (gleichmäßig verteilt)

5. Werkzeugmagazin

Das Werkzeugmagazin verwendet das horizontale Kettenservo-Werkzeugmagazin BT50, das 30 Werkzeuge aufnehmen kann.

6. Vollständig geschlossenes Rückkopplungssystem

X-, Y-, Z-Linearachsen sind mit HEIDENHAIN LC195S-Absolutwert-Gitterlineal ausgestattet;A- und C-Rundtische sind mit HEIDENHAIN RCN2310-Absolutwert-Winkelcodierern ausgestattet, um eine vollständige Rückkopplung mit geschlossenem Regelkreis von 5 Vorschubachsen zu realisieren und sicherzustellen, dass die Maschine eine hohe Präzision und eine hohe Präzisionsretention aufweist.

7. Kühl- und Pneumatiksystem

Ausgestattet mit großer Strömungskühlpumpe und Wassertank zur ausreichenden Kühlung von Werkzeugen und Werkstücken.Die Stirnseite des Spindelstocks ist mit Kühldüsen ausgestattet, die per M-Code oder Bedienfeld gesteuert werden können.

Ausgestattet mit einem Wasserkühler zur Kühlung bei konstanter Temperatur, um sicherzustellen, dass die elektrische Spindel und der Drehtisch mit Direktantrieb in gutem Betriebszustand sind und lange Zeit effizient laufen können.

Das pneumatische System nimmt pneumatische Komponenten zum Filtern an und realisiert die Funktionen des Reinigens und Blasens des Kegellochs der Spindel, des Schutzes der Luftdichtung des Spindellagers und des Blasens und Reinigens des Gitterlineals.

8. Zentralschmieranlage

Der Gleitblock der Führungsschiene und die Mutter der Kugelumlaufspindel sind alle mit dünnem Fett geschmiert, und die Schmierung erfolgt regelmäßig und quantitativ, um die Präzision und Stabilität der Kugelumlaufspindel und der Führungsschiene sicherzustellen.

9. Öl- und Gasschmiersystem

Die elektrische Spindel ist mit einer importierten Öl- und Gasschmiervorrichtung ausgestattet, die die Spindel vollständig schmieren und kühlen kann.Der Sensor kann einen Alarm für abnormale Schmierung liefern, wodurch effektiv sichergestellt werden kann, dass die Spindel lange Zeit stabil mit hoher Geschwindigkeit arbeitet.

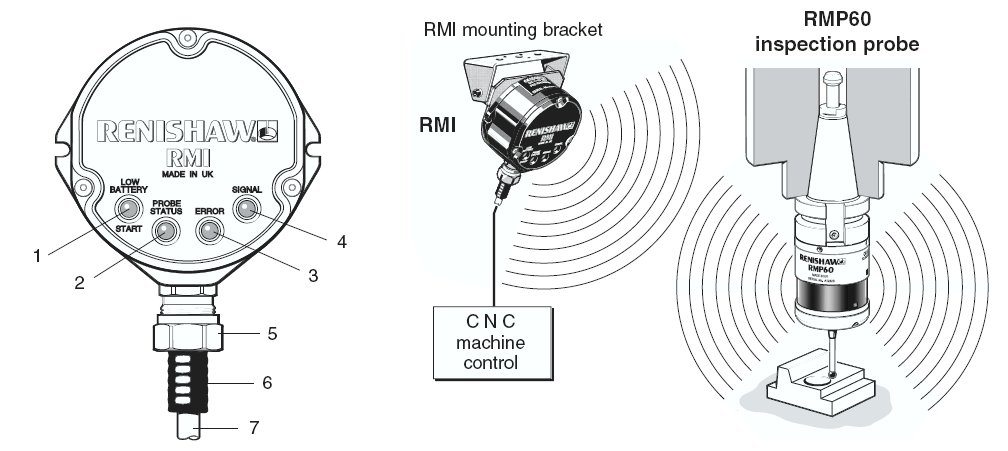

10. Werkstückmesssystem

Die Maschine ist mit einem Funktaster RMP60 von Renishaw ausgestattet, der in Verbindung mit dem RMI-Empfänger verwendet wird, die Arbeitsfrequenz beträgt 2400 MHz bis 2483,5 MHz, die Wiederholbarkeit der Messung in eine Richtung ist kleiner oder gleich 1 μm (480 mm/min Messgeschwindigkeit, mit a 50-mm-Stift), und die anwendbare Arbeitstemperatur beträgt 5 °C bis 55 °C.

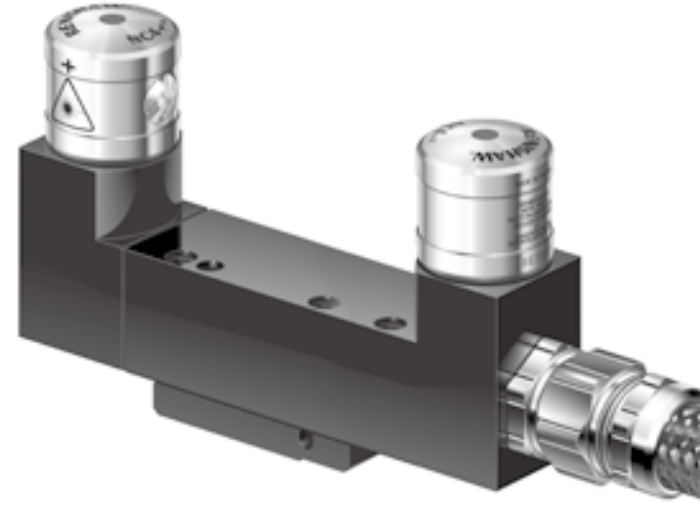

11. Werkzeugmesssystem

Die Maschine ist mit einem NC4-Laser-Werkzeugmesssystem von Renishaw ausgestattet, die Messwiederholbarkeit beträgt ±0,1 μm und die Arbeitstemperatur beträgt 5 °C bis 50 °C.

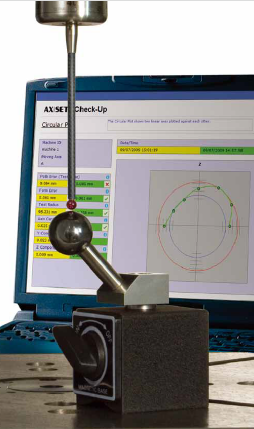

12. Fünf-Achsen-Präzisionskalibrierungsfunktion

Die Maschine ist mit dem AxiSet Check-Up Rotary Axis Line Checker-Kit von Renishaw ausgestattet, gepaart mit dem Werkstückmesssystem RMP60, das es Maschinenbenutzern ermöglicht, den Zustand von Rotationsachsen schnell und genau zu überprüfen und Probleme zu identifizieren, die durch Temperatur- und Feuchtigkeitsänderungen, Maschinenkollisionen oder verursacht werden Verschleiß.Probleme, kann Leistungsprüfungen schnell anpassen und lokalisieren, vergleichen und überwachen, wie sich komplexe Maschinen im Laufe der Zeit verändern.

13. Maschinenschutz

Die Maschine verfügt über eine vollständig geschlossene Gesamtschutzabdeckung, die den Sicherheitsstandards entspricht, um das Verspritzen von Kühlmittel und Spänen zu verhindern, einen sicheren Betrieb zu gewährleisten und ein angenehmes Aussehen zu haben.Die X-Richtung der Maschine ist mit einer gepanzerten Schutzabdeckung ausgestattet, die die Führungsschiene und den Kugelgewindetrieb wirksam schützen kann.

14. Arbeitsbedingungen der Maschine

(1) Stromversorgung: 380 V ± 10 % 50 Hz ± 1 Hz dreiphasiger Wechselstrom

(2) Umgebungstemperatur: 5℃-40℃

(3) Beste Temperatur: 20℃±2℃

(4) Relative Luftfeuchtigkeit: 20-75 %

(5) Luftquellendruck: 6±1 bar

(6) Luftquellenstrom: 500 l/min

15. Funktionseinführung des CNC-Systems

Siemens 840Dsl.730 CNC-Systemkonfiguration

| Artikel

| Name

| Bemerkungen

|

| Systemfunktionen | Minimales Impulsäquivalent | Linearachse 0,001 mm, Rundachse 0,001° |

| Vorschub pro Minute/Umdrehung | ||

| Vorschub und Eilgang | ||

| Vorschubkorrektur 0~120 % | ||

| Begrenzung der Spindeldrehzahl | ||

| Schneiden mit konstanter Spindeldrehzahl | ||

| Spindelüberwachung | ||

| Spindelübersteuerung 50~120 % | ||

| Anzeige der Spindeldrehzahl | ||

| RAHMEN | Realisieren Sie die Koordinatensystemtransformation und die Fasenbearbeitung | |

| Messsystemumschaltung direkt/indirekt | ||

| Look-Ahead-Funktion oder Look-Ahead-Funktion | ||

| Kompensation von Spindelsteigungsfehlern | ||

| Messsystemfehlerkompensation | ||

| Quadrantenfehlerkompensation | ||

| Spielkompensation | ||

| Werkzeugverwaltung | ||

| Hardwarekonfiguration | Anzahl der Steuerachsen | X, Y, Z, A, C fünf Koordinatenachsen und eine Hauptachse |

| Gleichzeitige Steuerung der Anzahl der Achsen | X, Y, Z, A, C Fünf-Achsen-Gestänge | |

| Achsenname | X, Y, Z, A, C, SP | |

| Monitor | 15" Farb-LCD-Display, Anzeigetext in Chinesisch/Englisch | |

| Bedienfeld | OP015 Vollfunktions-CNC-Tastatur | |

| Kommunikationsschnittstelle zwischen Mensch und Maschine | Standardkonfiguration TCU | |

| Maschinensteuertafel | Bedienpanel SINUMERIK MCP 483C PN, 50 mechanische Tasten mit LED, mit PROFINET, Industrial Ethernet Schnittstelle | |

| Handbediengerät | ||

| Standard-Tastaturschnittstelle | ||

| Ethernet-Schnittstelle | Integriert auf NCU (offene Werkstattvernetzungsfunktion) | |

| USB-Anschluss | 3 x 0,5 A USB integriert auf TCU | |

| SPS-Programm | PLC317-3PN/DP | |

| Interpolationsfunktion | Futterpause | |

| Gewindeschneiden | ||

| Gleichzeitiges Schneiden | ||

| Lineare Interpolation mit drei Koordinaten | ||

| Beliebige Kreisinterpolation mit zwei Koordinaten | ||

| Helikale Interpolation | ||

| Gewindeschneiden / Starres Gewindeschneiden | ||

| Programmierung | Übermäßiges Anfasen/Abrunden | |

| Programmeditor | Entspricht dem DIN66025-Standard mit Programmierfunktionen für Hochsprachen | |

| Absolute oder inkrementelle Programmierung | ||

| Benutzervariable, einstellbar | ||

| Programmsprünge und Verzweigungen | ||

| Makroprogramm | ||

| Translation und Rotation von Koordinatensystemen | ||

| Gleichzeitige Programmierung und Bearbeitung | ||

| Programmanweisung zum Zurückfahren zum Referenzpunkt | ||

| Konturprogrammierung und Festzyklusprogrammierung | ||

| Spiegeln und skalieren | ||

| Flugzeugauswahl | ||

| Werkstückkoordinatensystem | ||

| Festzyklus Bohren und Fräsen | ||

| Nullpunktverschiebung | ||

| Blocksuche | ||

| Programmnummernsuche | ||

| Hintergrundbearbeitung | ||

| Programmschutz | ||

| Programm nach Verzeichnis auswählen | ||

| Arithmetische und trigonometrische Funktionen | ||

| Vergleich und logische Operationen | ||

| Softwarepaket für die fünfachsige Bearbeitung | Fünf-Achsen-Transformation;fünfachsige Werkzeugkompensation;Rotationsfunktion um den Werkzeugmittelpunkt (RTCP) | |

| Sicherheitsschutzfunktion | Programmierbare Bearbeitungsbereichsgrenzen | |

| Programmtestfunktion | ||

| Not-Halt | ||

| Software-Limit-Überwachung | ||

| Konturüberwachung | ||

| Konturkollisionserkennung | ||

| Statische Überwachung | ||

| Standortüberwachung | ||

| Geschwindigkeitsüberwachung | ||

| Beschränkungen des Bearbeitungsbereichs | ||

| Drehmomentgrenze | ||

| Sicherheitsfunktionen Uhrüberwachung Messkreise, Überhitzung, Batterie, Spannung, Speicher, Endschalter, Lüfterüberwachung | ||

| Operationsmethode | AUTOMATISCH | |

| JOG (manuelle) Anpassung | ||

| Handradbetrieb | ||

| MDA manuelle Dateneingabe | ||

| NC- und PLC-Diagnose mit Textanzeige, Bildschirmschoner | ||

| Bedienung und Anzeige | Anzeige der Selbstdiagnosefunktion | Einschließlich REF-Modus, inkrementeller Modus (x1, x10, x100) |

| Anzeige des aktuellen Standorts | ||

| Grafische Anzeige | ||

| Programmanzeige | ||

| Programmfehleranzeige | ||

| Betriebsfehleranzeige | ||

| Anzeige der tatsächlichen Schnittgeschwindigkeit | ||

| Chinesische und englische Menüanzeige | ||

| Anzeige von Alarminformationen | ||

| Mehrere Sätze von M-Code-Befehlssätzen | ||

| Unterstützung der PROFINET-Bus-Datenübertragung | ||

| Datenkommunikation | USB-Anschluss | NC-Daten, SPS-Daten und Programme werden für Ein- und Ausgabedaten auf U-Disk gesichert |

| Ethernet-Datenübertragung | Über die Ethernet-Schnittstelle |

Hauptparameter

| Artikel | Spezifikationen | Einheit | |||

| Werkbank

| Größe des Arbeitstisches | φ1000×800 | mm | ||

| zulässige Höchstlast | 2000 | kg | |||

| T-Nut-Größe | 5×18 | 个×mm | |||

| wird bearbeitet Umfang

| X-Achse | 1150 | mm | ||

| Y-Achse | 1300 | mm | |||

| Z-Achse | 900 | mm | |||

| A-Achse | -150~+130 | ° | |||

| C-Achse | 360 | ° | |||

| Abstand von der Spindelstirnfläche zum Arbeitstisch | max | 1080 | mm | ||

| Mindest | 180 | mm | |||

| Spindel

| Kegelloch | BT50 | |||

| Nenngeschwindigkeit | 1500 | U/Min | |||

| maximale Geschwindigkeit | 10000 | ||||

| Ausgangsdrehmoment S1/S6 | 191/236 | Nm | |||

| Spindelmotorleistung S1/S6 | 30/37 | kW | |||

| Achse

| schnell bewegen | X-Achse | 25 | m/Min | |

| Y-Achse | 25 | ||||

| Z-Achse | 25 | ||||

| Maximale Geschwindigkeit des Plattenspielers | A-Achse | 15 | U/min | ||

| C-Achse | 30 | U/min | |||

| Motorleistung der X/Y/Z-Achse | 3.1/4.4/2 | kW | |||

| A/C-Achse Motorleistung | 6,3 *2/ 9,4 | kW | |||

| A-Achse | Nenndrehmoment | 4000×2 | Nm | ||

| C-Achse | Nenndrehmoment | 3000 | Nm | ||

| maximale Vorschubgeschwindigkeit | X/Y/Z | 25 | m/Min | ||

| Klimaanlage | 15/30 | U/min | |||

| Werkzeugmagazin

| Formular Werkzeugmagazin | horizontal | |||

| Werkzeugauswahlmethode | Zwei-Wege-nächstliegende Werkzeugauswahl | ||||

| Kapazität des Werkzeugmagazins | 30 | T | |||

| Maximale Werkzeuglänge | 400 | mm | |||

| Maximales Werkzeuggewicht | 20 | kg | |||

| Maximaler Messerkopfdurchmesser | voller Messer | φ125 | mm | ||

| Angrenzendes leeres Werkzeug | φ180 | mm | |||

| Position Präzision | Executive-Standard | GB/T20957.4 (ISO10791-4) | |||

| X-Achse/Y-Achse/Z-Achse | 0,008/0,008/0,008 | mm | |||

| B-Achse / C-Achse | 8″/8″ | ||||

| wiederholen Position Präzision | X-Achse/Y-Achse/Z-Achse | 0,006/0,006/0,006 | mm | ||

| B-Achse / C-Achse | 6″/6″ | ||||

| Maschinengewicht | 33000 | kg | |||

| gesamte elektrische Kapazität | 80 | KVA | |||

| Maschinenumrissgröße | 7420×4770×4800 | mm | |||

Konfigurationsliste

Standard

|

| 1. Hauptkomponenten (einschließlich Basis, Säule, Balken, Gleitplatte, Spindelkasten) |

| 2. X, Y, Z dreiachsiges Vorschubsystem | |

| 3. Wiege-Plattenspieler AC1000 | |

| 4. Elektrische Spindel | |

| 5. Elektrisches Steuersystem (einschließlich Schaltschrank, Leistungsmodul, Servomodul, SPS, Bedienfeld, Anzeige, Handgerät, Klimaanlage des Schaltschranks usw.) | |

| 6. Hydrauliksystem | |

| 7. Pneumatisches System | |

| 8. Zentralschmieranlage | |

| 9. Wasserkühler | |

| 10. Späneförderer, Wassertank, Spänesammler | |

| 11. Gitterlineal | |

| 12. Schienenschutzabdeckung | |

| 13. Gesamtschutzabdeckung der Maschine | |

| 14. Werkstückmesssystem | |

| 15. Instrument zur Werkzeugeinstellung | |

| 16. Fünf-Achsen-Präzisionskalibrierungsfunktion | |

|

| 1. 1 Konformitätsbescheinigung 2. Packliste 1 Kopie 3. 1 Satz Maschinenhandbuch (elektronische Version) 4. Maschinensicherungsdaten 1 Satz (U-Disk) 5.840D Alarmdiagnosehandbuch 1 Satz (elektronische Version)/828D Diagnosehandbuch 1 Kopie (elektronische Version) 6.840D Betriebsanleitung Fräsen 1 Exemplar (elektronische Version)/828D Betriebsanleitung 1 Exemplar (elektronische Version) 840D Programmierhandbuch 1 Basisteil (elektronische Version) / 828D Programmierhandbuch 1 (elektronische Version) |

| Artikel | Marken |

| Motor und Antrieb der X/Y/Z-Achse | Siemens, Deutschland |

| Energiekette | deutschland igus |

| Schraubenlager | Japan NSK/NACHI |

| Linearführungen | Schneeberg, Deutschland |

| Werkzeugmagazin | Okada |

| Reduzierer | STÖBER, Deutschland |

| Zentralschmierung | Japan |

| Kugelumlaufspindel | SHUTON, Spanien |

| Pneumatische Komponenten | Japan-SMC |

| Klimaanlage im Schaltschrank | China |

| Wasserkühler | China |

| Gitter Lineal | Heidenhain, Deutschland |

| Werkstückmesssystem | Renishaw, Großbritannien |

| Werkzeugmesssystem | Renishaw, Großbritannien |

| Patrs mit Maschine | Spezifikationen | Menge |

| Maschinelles Matratzeneisen |

| 8 Sätze |

| Ankerschrauben |

| 8 Sätze |

| Ringe | M30 | 2 Stücke |

| Ringe | M36 | 2 Stücke |

| Hosenträger |

| 1 Satz |

| Inbusschlüssel | 10 | 1 |

| Inbusschlüssel | 12 | 1 |

| Inbusschlüssel | 14 | 1 |

| Inbusschlüssel | 19 | 1 |

| Z-Achsen-Halterung |

| 1 |

| X-Achsen-Halterung |

| 1 |

| Fixierung der Y-Achse |

| 1 |

Danke für Ihre Aufmerksamkeit!