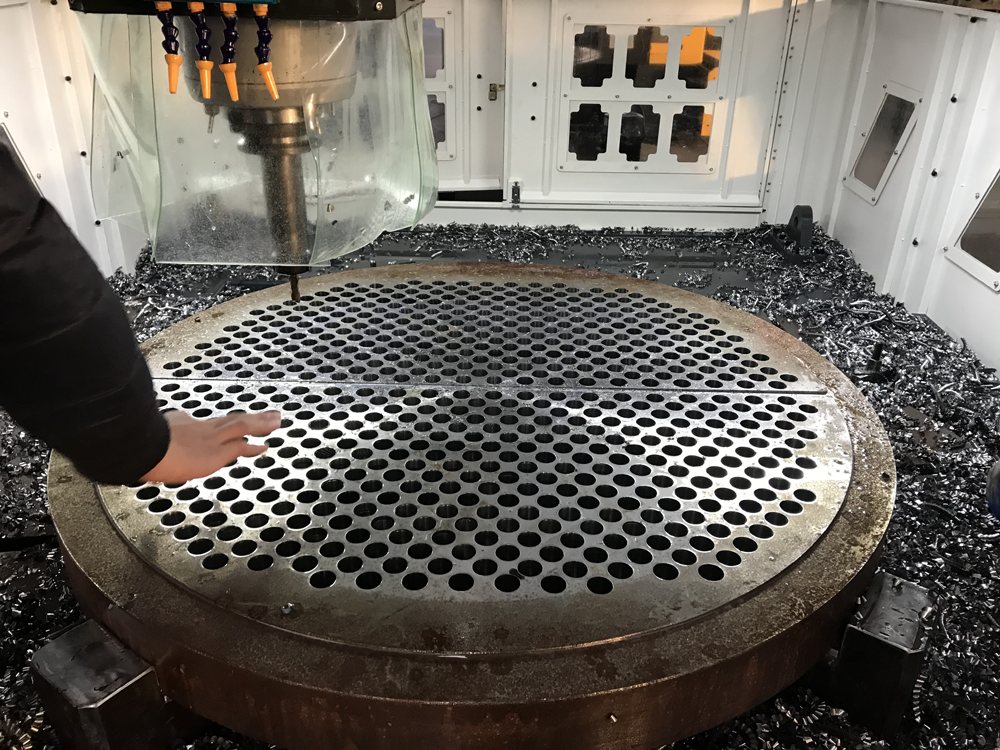

In diesem Artikel wird hauptsächlich die hocheffiziente Verarbeitungsmethode für große Metallrohrboden-Lochgruppen vorgestellt, die in großen Reaktionsgefäßen und Wärmetauschern in der Erdöl- und Chemieindustrie verwendet werden. Mit der Wahl traditioneller Bohr- und Fräsmaschinen sowie Radialbohrmaschinen konnten die Anforderungen an eine hohe Effizienz nicht erfüllt werden, geschweige denn die Anforderungen an die Genauigkeit. BOSM Großserien-Heavy-DutyCNC-Bohrenund Fräsmaschinen werden speziell in dieser Branche entwickelt und produziert. Derzeit verfügt das Unternehmen über den ersten Satz BOSM-DS8585 im Land, der den maximalen Werkstückdurchmesser von 8500 mm realisieren kann, und die kleineren Modelle sind 6000×6000, 5000×5000, 4000×4000, 3000×3000, 2000× 2000 und 1000×1000.

Klemmen Sie die Rohrplatte festCNC-Bohr- und Fräsmaschine, den Pilotlochbohrer an der CNC-Bohr- und Fräsmaschine installieren, mit dem CNC-Bohren beginnen undFräsmaschine, und verwenden Sie die CNC-Bohr- und Fräsmaschine, um alle Rohrlöcher auf der Rohrplatte mit einer Pilotlochtiefe von 20 ~ 30 ㎜ zu bearbeiten, um die Positionsgenauigkeit des zu gewährleistenRohrlöcherauf dem großen Metallrohrboden.

Das Verfahren zur bedarfsgerechten Bearbeitung großer Lochgruppen aus Metallrohrböden ist dadurch gekennzeichnet, dass der Durchmesser des Rohrbodens 5000 mm bis 8000 mm, die Dicke 50 mm bis 250 mm und das Material GB150.2 „Material“ beträgt des zweiten Teils des Druckbehälters“ Spezifizierte Metallwerkstoffe; Tausende bis Zehntausende von Reaktionsrohrlöchern oderLöcher für Wärmetauscherrohresind auf der Rohrplatte angeordnet, um dichte Löcher zu bilden, die nach einer bestimmten Regel angeordnet sind.

Wenn im Bearbeitungsprozess ein Radialbohrer verwendet wird, wird die Bearbeitung der Tiefenabmessungen schwieriger und die Reaktionskraft kann mit der Erhöhung der Vorschubgeschwindigkeit nicht zufriedengestellt werden. Wenn der verlängerte Bohrer direkt für das erste Loch verwendet wird, führt die Reaktionskraft des Rohrplattenteststücks aufgrund der geringen Steifigkeit des verlängerten Bohrers leicht dazu, dass sich der verlängerte Bohrer verbiegt, und der verlängerte Bohrer verbiegt sich leicht unter dem Bohrer rotierende Kraft, und der verlängerte Bohrer dreht sich. Umfangszittern beginnt in dem Zustand aufzutreten, in dem die Bewegungsrichtung des vorderen Endes von der erwarteten linearen Abwärtsbahn abweicht, obwohl das Ausmaß des Zitterns nach dem Bohren bis zu einer bestimmten Tiefe verringert wird, was dazu führt, dass das Endloch in das Rohr gebohrt wird Loch des größeren und dickeren Rohrbodens. Die Brückenbreite überschreitet den Standard. Im Gegenteil, wenn Sie a verwendenCNC-Bohrenund Fräsmaschine verwenden Sie einen U-Bohrer, der eine gute Steifigkeit aufweist und das Wasser aus der Mitte entfernt. Während des ersten Bohrvorgangs wird sich der Bohrer nicht verbiegen oder brechen, solange die Vorschubgeschwindigkeit kontrolliert wird.

Der BOSMCNC-Bohr- und Fräsmaschineersetzt den herkömmlichen Radialbohrer zur Bearbeitung supergroßer Rohrböden. Die Bearbeitungszeit der CNC-Bohr- undFräsmaschinebeträgt nur 23,5 % des Radialbohrers. CNC-Bohren entlastet nicht nur die Arbeitskräfte, sondern verbessert auch die Produktionseffizienz erheblich. Radialbohrer können keine dickeren Rohrböden bearbeiten. Wenn die Dicke beispielsweise 300 mm überschreitet, muss sie mit einer CNC-Bohr- und Fräsmaschine mit U-Bohrern ausgestattet sein. Da der Radialbohrer die Nachteile des nach oben gerichteten Eisenschneidens nicht überwinden kann, wird auch die Qualität des Rohrbodens stark beeinträchtigt.

Zeitpunkt der Veröffentlichung: 20. November 2021